設計に比べれば、開発は100倍の手間

F1エンジンの開発経験を持つ実験グループの野渡昇氏は、機能評価を行なうスタッフとして1LR-GUEエンジンの開発プロジェクトに加わった。量産エンジンのエンジニアは、専門分野には詳しいが、専門以外の分野を苦手とする傾向がある。だが、短時間に、しかも少人数で問題の解決にあたらなければならないレースの世界では、必然的に広くエンジンを理解するようになる。それが、野渡氏が抜擢された理由のひとつだった。

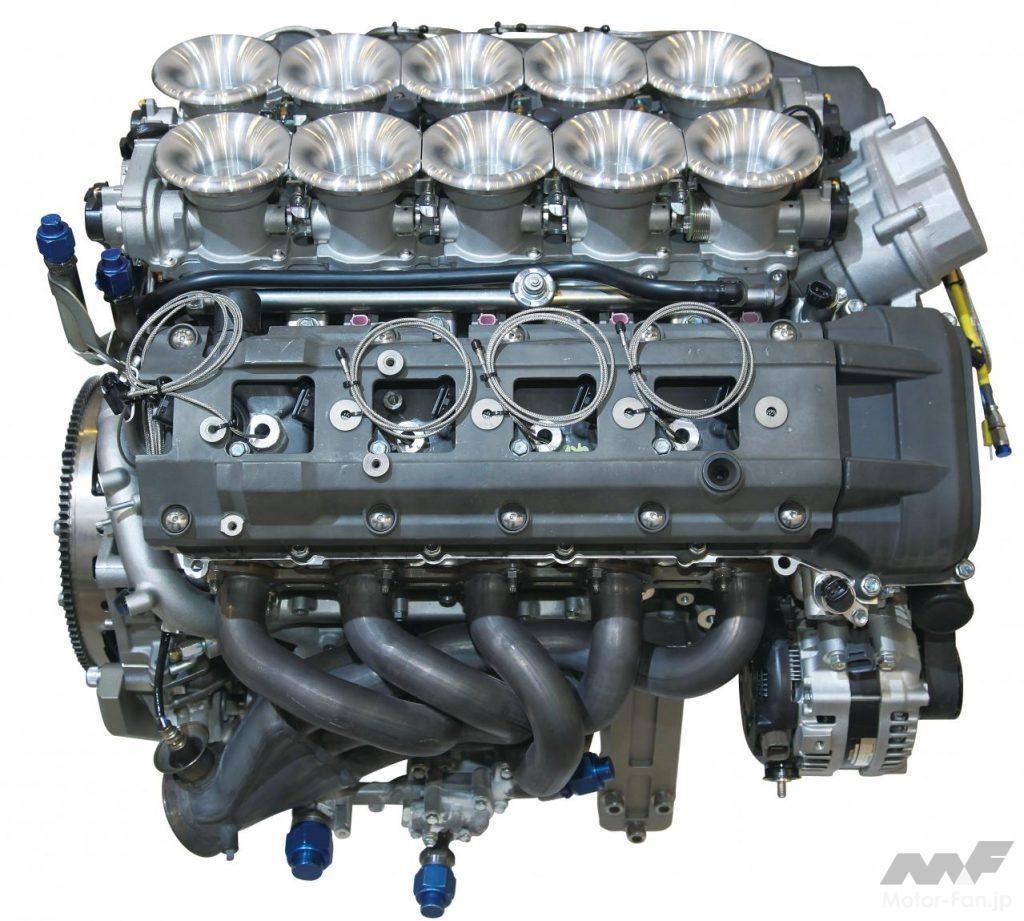

「オマエはどこに行っても一緒(つまり、何でも対応できる)だから、行きたいグループを自分で選んでいいと上司に言われました。評価には性能、適合、機能、耐久とありますが、一番図面を直しやすいところがいいだろうと考え、機能グループにしてくださいとお願いしました。最初に手がけたのは、スカベンジです。量産車にはないシステムですから、まずはそこを叩こうと。トヨタさんに協力してもらいながら、一所懸命作りました」

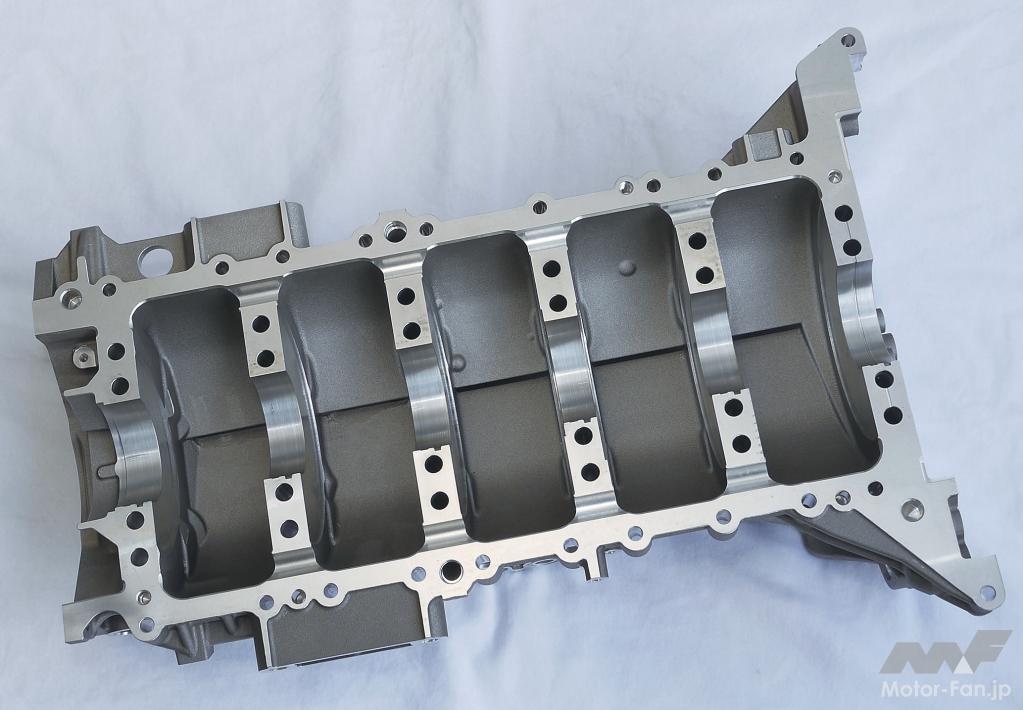

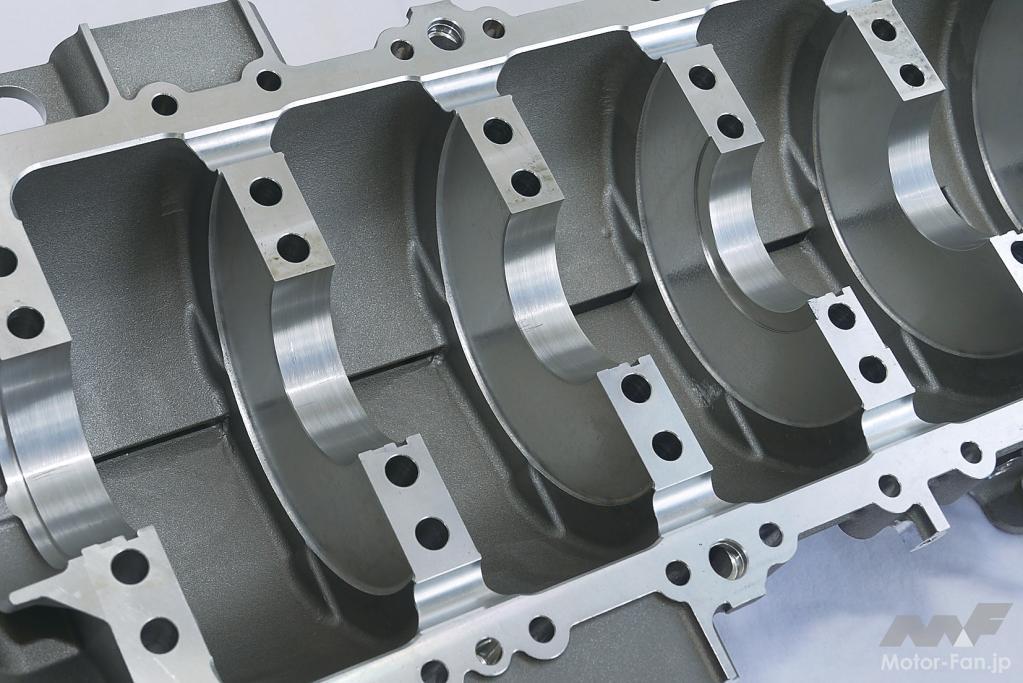

現在の1LR-GUE型は各気筒が独立したクランクケースになっているが、開発当初はそうではなかった。モータースポーツ部が関与するようになって以降、各気筒独立の設計に改めた。

「車両側の制約もあって、オイルパンの底は前の方が出っ張っています」と岡本氏。「その出っ張っているエリアにしかポンプ類は付かない。そういう背景もあって独立式ではない形式を選択していたのですが、独立式にしたらポンプ類を左右に振り分けないといけない。ところが、オイルタンクは片側にしかありませんから、配管をクロスして通さなければならず、それがまた難題。ヤマハさんはなかなか踏ん切れなかったので、僕らは僕らでどうしたら通せるか検討し、案を作りました。そのうえで、すべての機能を満足できるかどうかを野渡さんと実験をしながら、改善していきました」

高回転できれいに回すためには、オイルの回収性とポンプ損失の低減が不可避となる。回転数の上昇につれて急増するフリクションをいかに抑えるかがポイントのひとつで、そのためには、ピストンの往復運動にともなって生まれる各クランク室間の圧力差は無視できない。ここで引き起こす損失の低減を図るためには、各気筒独立のクランクケースはなんとしても成立させたかった。