本システムは、カメラ画像とAIを活用して製品の欠陥を自動で検知するものであり、目視確認が必要な中間製品検査ライン全4ラインに導入した結果、スタッフの負担を軽減しながらライン停止時間を10%以上減少させるなどの効果が確認されている。

工場の中間製品検査ラインでは、製品欠陥の疑いを検知するごとにラインを停止し、専任スタッフが目視確認することで安全かつ高品質な製品が提供されていた。昨今、ものづくりの現場での人手不足が深刻化していることから、同工場では、これまでと同等の高い製品品質を維持しながらデジタル技術を活用した生産性向上に取り組まれてきた。

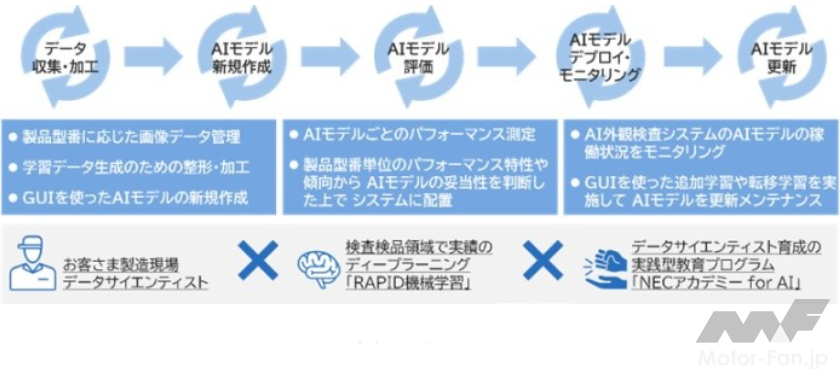

具体的には、既存の検査ラインに影響を及ぼさない位置に産業用カメラを追加で設置し、複数のカメラ画像と「NEC Advanced Analytics – RAPID機械学習」を活用して中間製品の欠陥を解析する外観検査システムが構築された。これにより、欠陥検知の精度を高めるとともに、正常箇所を欠陥と誤認識してしまう過検出の発生頻度を大幅に抑制することで、中間製品検査ラインの停止時間を10%以上減少させることができた。

また、スタッフが欠陥を確認するためのユーザーインターフェースなど各種アプリケーション・ツールも提供されており、中間製品検査プロセスの高度化に貢献している。

さらに、本システム納入に合わせて、品種ごとにAIモデルのチューニングや更新・新規作成などを社内で実施できるように、NECが自社のデータサイエンティスト育成に活用している実践型教育プログラムである「NECアカデミー for AI」も提供されている。これにより、AIモデルの基本的なメンテナンスから運用までを推進できるデータサイエンティストの育成を支援し、本工場における多品種の検査に対応している。

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)