近年、不確実性が高まる市場環境に対し、製造業ではものづくりプロセス全体のリアルタイムな状況把握とスピーディな経営判断によるレジリエンス向上への取り組みが求められている。そのためには、データをすばやくつなげ、活用できるようにする仕組みが不可欠となっている。一方、多くの製造業では工場や工程ごとに異なる生産・製造システムが構築・運用されており、それにより各プロセスを横断したデータ活用が行えないことが、ものづくりのデジタルトランスフォーメーション(DX)が進まない理由の一つとなっている。

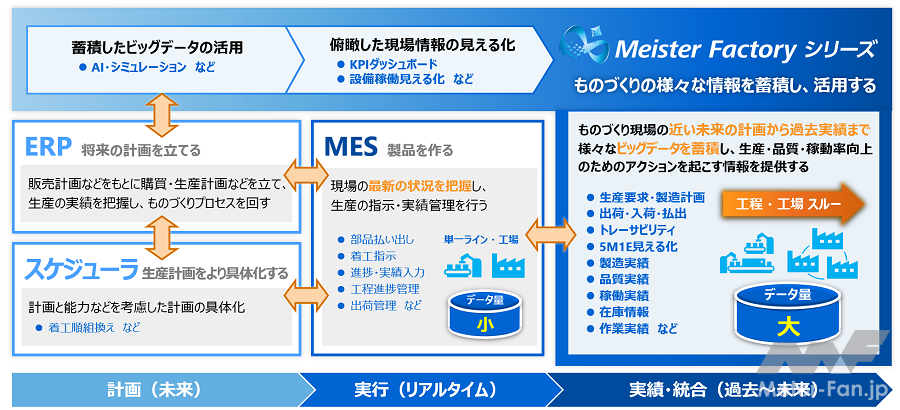

こうした課題に応えるべく、東芝デジタルソリューションズでは、複数システムで分散管理されている製造プロセス情報の統合・可視化・活用を実現する、ものづくりIoTソリューション「Meister Factoryシリーズ」を提供してきた。

今回、製造現場の改善だけでなく「ものづくりプロセス全体のマネジメント強化を支える」ことをコンセプトに、多くの製造業の顧客に活用される製造業向け統合データモデル「Meister DigitalTwin」を中心に大幅な機能強化を行った。

1.工場間連携機能

生産に関するデータは、工場単位で生産性や稼働、品質の管理が行われているケースがほとんど。製造工程が複数工場に横断している場合、品質や納期などの問題が発生すると、人手を介した情報収集や調整、調査、異なる形式や粒度のデータの入手や加工の必要があり、時間と労力を必要としていた。

Meister Factoryシリーズの新バージョンでは、「Meister DigitalTwin Connector」(特許出願済)を介して、各工場に分散した生産データをオンラインで収集・結合し、工場を横断した統合管理を可能にした。各工場が設定したデータの共有範囲内で、自社工場だけでなく協力会社工場も含めたものづくりプロセスを横断した製造トレーサビリティや生産状況の可視化が可能となる。

2.基幹データ連携機能

ものづくりのリアルタイムな状況把握とスピーディな経営判断をサポートするため、基幹システムの生産計画や部材入荷計画、在庫や出荷情報などマネジメント向上に必要となる基幹データ連携機能を強化した。

これにより、経営・マネジメントと現場がデータでつながり、製造現場の課題解決のみならず、経営・マネジメント側で現場のリアルタイムの予実差や、工場横断での生産状況が把握できるようになる。さらに、ものづくり計画の全体最適化へつなげることが可能になる。

3.スマートマニュファクチャリング・ダッシュボード強化

生産管理の標準指標であるISO22400や、東芝グループのものづくりの高度化に向けた活動の中で定義された“東芝 全社生産KPI”などを参考にしたダッシュボードテンプレートと、これを構成するグラフや表とデータ項目・計算式がセットになったグラフ部品を可視化コンポーネントとして提供する。

ダッシュボードテンプレートには、複数工場の生産状況を把握するダッシュボードや品質改善のためのダッシュボードなどが含まれており、可視化コンポーネントを活用して顧客自身でカスタマイズしたり、コンポーネントを組み合わせて新たなダッシュボードを作成することも可能。

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)