連載

自動車業界鳥瞰図バッテリーパックの製造工程

後編もテスラが配信したビデオをベースに解説する。車体とは別に独立した製造ラインで作られるLIB(リチウムイオン2次電池)は、テスラ独自サイズの4680(直径46mm×長さ80mm)と呼ばれる円筒形である。創業時は18650(直径18mm×長さ65mm)というラップトップコンピューターなどに使われていた汎用電池を使っていたが、テスラはテキサス工場稼働に合わせて4680型を導入した。LIBの構造にはパナソニックがトヨタのHEV(ハイブリッド・エレクトリック・ビークル)用に開発したタブのない構造などが応用されているとのことだが、詳細は不明だ。

テスラ創業当時のLIB調達先はパナソニック1社だった。パナ製のテスラ仕様18650型LIBがテスラ車の性能には欠かせなかった。現在は自社でもLIBを生産するため、電池材料を中国のCATL(寧徳時代新能源科技=いまや世界最大の車載LIBメーカー)や韓国のLG化学から購入している。モデルのグレードによって単セルあたり電圧の高いNMC(ニッケル/コバルト/マンガン)系と、電圧は低くても急速充電による劣化が少ないLFP(オリビン酸鉄)系とを使い分けている。パナが供給するLIBはNMC系だ。

ちなみにパナソニックは、テスラ向けのLIB事業が黒字になるまでに10年を要した。電池ビジネスはこれくらいのロングスパンで考えないと思い切った投資はできない。逆に自動車メーカー側から見ると、BEVの車両価格は「電池メーカーが薄利多売してくれる」ことが大前提である。韓国のLG化学はLIB部門の黒字化に13年かかった。そのいっぽうで中国のCATLなどは、政府からの補助金と原材料調達価格の安さを武器に使った。

上海のテスラ車両工場が稼働して以降、テスラはLFP系LIB搭載車の生産比率が増えている。安価なモデルにはLFP系を搭載し、航続距離の短さ(極材の物理特性で自動的に決まってしまう)と引き換えに車両価格を大幅に引き下げた。これは価格戦略であり、中国製LFP電池を中国現地生産の車両に搭載することでエントリーモデルの価格が大幅に下がった。

近年、ニッケル価格が高騰していることから「LFP電池を採用したテスラには先見の明があった」との記事もあるが、テスラがLFP系を使う大きな理由のひとつは中国政府との約束である。テスラの上海工場は合弁ではなくテスラ単独資本であり、その許可を得る段階で中国政府からは多くの「注文」があった。それをテスラは忠実に守り、中国政府がBEV用電池として「推奨」していたLFPを一定量調達する方針を決めた。そして、上海製テスラが出荷される前から中国政府は、アメリカ製テスラを「中国国産車」として扱うという特別待遇に処した。

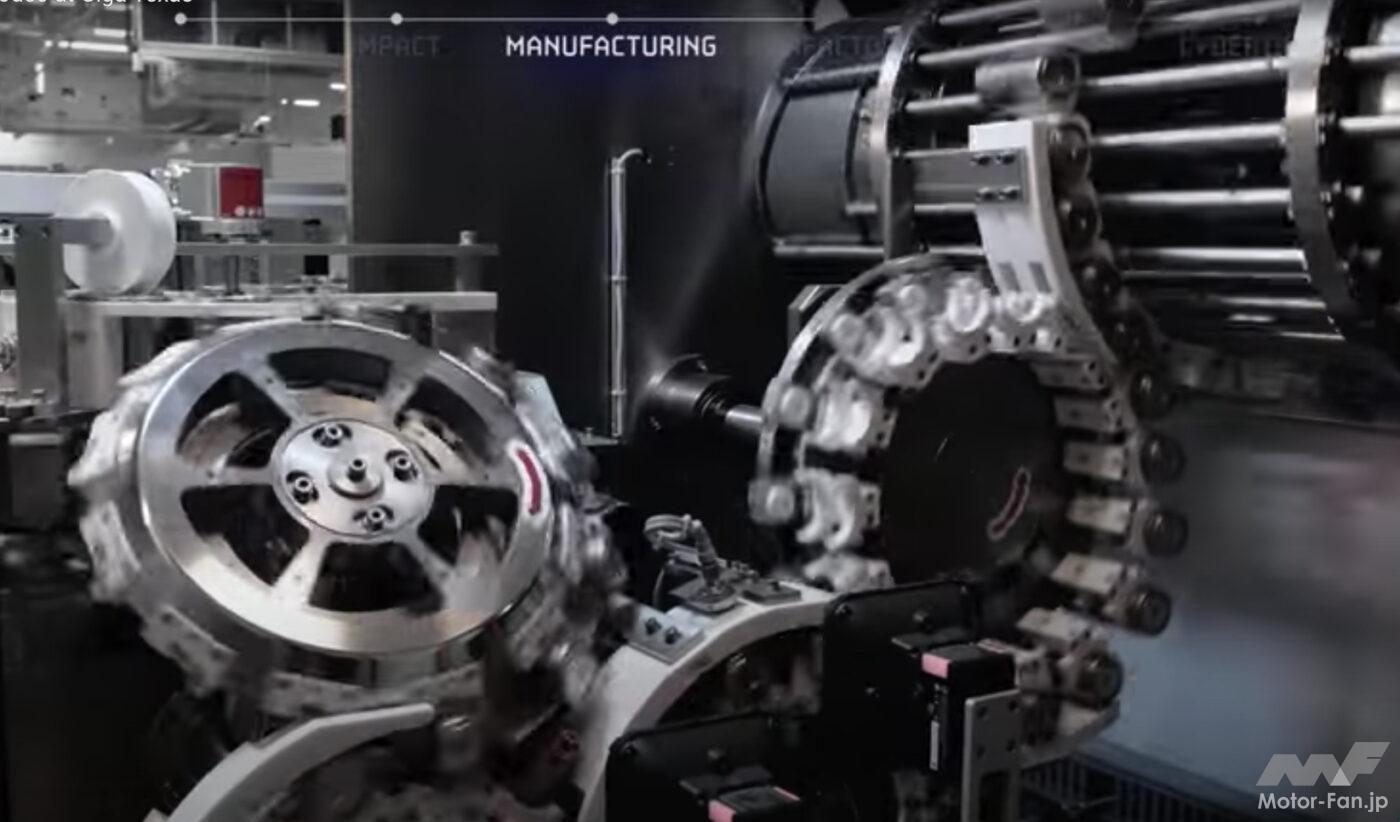

【Fig-13】は4680型LIBの極材を巻く工程。負極材/セパレーター/正極材の3枚をあらかじめ裁断し重ね、それを円筒形に巻く。端面は正極側・負極側ともに極材の幅が「余って飛び出る」ように巻かれ、これを円筒形のアルミケースに入れ【Fig-14】、電解液を注入し、密閉する工程までを含めて完全自動である。通常、電池の製造はコンタミネーション(異物の混入)を嫌うためクリーンルームで行なわれるが、テスラのクリーンルーム設計の詳細は不明。

電池が完成すると電池パック化の工程に自動搬送され【Fig-15】所定の数にまとめられ電池パックに自動挿入される【Fig-16】。この一連の工程は乾電池の量産工程によく似ている。乾電池は「無人工場で大量生産」が大前提であり、車載LIBもその点は変わらない。同時に設備償却をできるかぎり短時間で行なえるよう工夫する。電池サイズを1種類に固定すれば、あとは量産規模と製造スピードに合わせて設備メーカーがほとんどの仕様を決めてくれる。

ただし、車載LIBは「満充電にしてから完全放電」という試験が必須だ。これは電池製造段階で行なわれる。NMC系LIBの場合、1セルあたりの電圧はだいたい3.7V(ボルト)前後になる(これは極材に使う金属と物理特性で決まる)から、電池1本ごとに3.7Vまで満充電し、残量がほぼ0Vになるまで放電試験を行なう。つまり電池製造量ぶんの電力を試験のために消費する。

続いてボディの塗装工程。BIW全体を塗料プールにドブ漬けする電着塗装の工程はごく一般的なものだ。下塗り【Fig-17】も本塗装もすべてロボットが行なうが、現在の量産車はほぼすべてロボット塗装である。塗装ブース内に人が入る例はほとんど見ない。

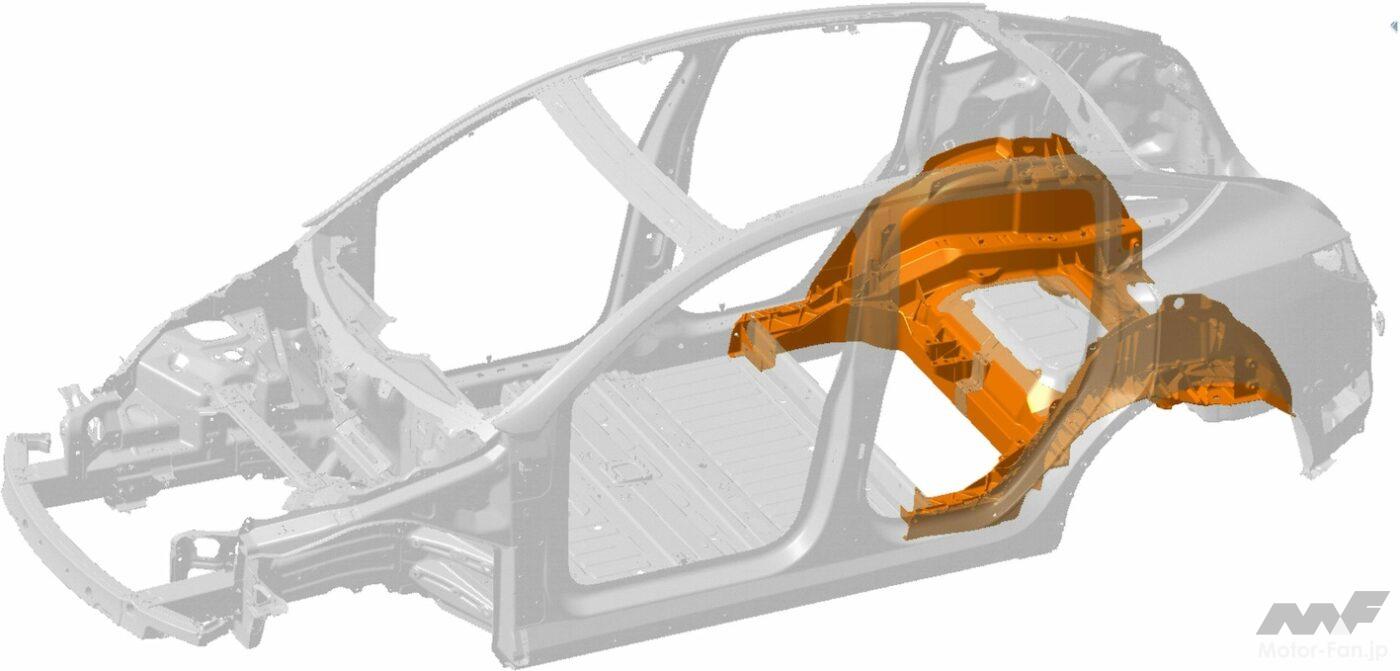

最終組立工程は吊り下げ式ハンガーとAGV(自走台車)が使われる。ハンガーに吊るしたBIWにさまざまな部品を取り付け、いっぽうパワートレーンとシャシー系部品、バッテリーパックはAGVに載せたアンダーボディ側に組み付け、この両方を合体させる【Fig-18】。ここも普通の自動車工場と何ら変わらない。人間の手による工程は多いが、アメリカは昔から「無理な作業姿勢」と「重量物の人力運搬」への規制が厳しく、さまざまな補助動力や運搬具が使われる【Fig-19】。

誘導型モーターを使ったのはテスラの慧眼

電動モーターは誘導型であり、永久磁石を使わない電磁石×電磁石のタイプ。これを選択したのは、ある意味でテスラの慧眼であり、日本のHEV(ハイブリッド・エレクトリック・ビークル)が同期モーターを「緻密な制御で使いこなす」「効率をとことん追求する」のとは発想が違う。車載時の効率ロスを承知で「作りやすい簡素な構造」を追求した【Fig-20】。もちろん、モーターの設計検討は専門メーカーが行なった。

ドアやインパネなど、部分ごとの製造はロボット3〜5台が置かれた無人ステーションで行なわれる。接着剤の塗布、接合する部品の位置決め、重ねた部品の片側のタブ部分を内側に折り曲げるローラーヘムなど、ひとつひとつの作業内容はごく当たり前のものだ【Fig-21】。こうしたステーションは20以上あり、各ステーションで組み立てられたモジュールが最終組み立てラインへと運ばれる。サプライヤーで製造されたシートや内装部品などは上下合体前のアンダーボディ側にセットされる【Fig-22】。

最後の外観検査工程は、工場見学者や工場紹介ビデオでの演出を兼ねているのだろうか、極めてレトロである。VW(フォルクスワーゲン)や日産が披露した新工場設備では、カメラを使ったデジタル画像処理が使われている。それに類する設備は数年前から標準になりつつあるが、テスラはボディに映る「縞状ライト」で検査する【Fig-23】。あるいは、この工程は単なる「見世物」で、前工程で画像処理チェックをしているのかもしれない。

お金がかかっているように見せる技が巧み

以上がテスラのテキサス工場の概要である。過去40年間にさまざまな工場を300ヵ所以上取材してきた筆者から見れば、ごく普通の自動車工場である。工程はよく整理され、導線がきちんと確保され、ライン横に部品が山積みになっておらず、内装と機械がまだ新しいという要件が、ごく一般的な人や工場現場取材の経験が少ない(またはゼロ)メディアに「すごい!」と言わせているのでは、と思う。

ただし、日本国内の大方の自動車工場の古さと比べると、テスラのテキサス工場はじつに新鮮である。日本企業は製造現場を部外者に「見せる」ことを想定していない。完全な舞台裏である。しかも、過去30年間にわたって給与水準がほぼ据え置きだったこととまったく同様に、工場の設備は「寿命を迎えた更新」しか行なわれてこなかった。

丁寧にメンテナンスし、改良を加え、古い設備を見事に使いこなしてはいるが、その半面、設備投資は抑えられてきた。大企業が設備投資しなければ機械受注額は伸びない。これは確実に日本経済停滞の一要因である。

それと、たとえば筆者がここに日本の自動車車両工場の写真をずらりと並べ、みなさんに「さあ、どっちで働きたいですか?」と尋ねたら、間違いなくテスラが選ばれるだろう。見ればわかるように、テスラの工場は隅々までスタイリストの手が入っている。室内の壁と床の色、設備の色と形、スタッフのユニフォームなどにはスタイリング(いわゆるデザイン)が施されている。作業環境をスタッフ目線でとらえ、いかにモチベーションを上げてもらうかを考えている。ただし、お金はかけていない。お金がかかっているように見せる技が巧みだ。その点では「スゴい」と言える。

テスラの新工場は、「セクシー」か「エクスタシー」か?

テスラの新工場は、「セクシー」か「エクスタシー」か?