目次

英国からの“輸入車”だったタイプRが、国内生産に移行

先日発売されたシビックタイプRの本体価格は499万7300円。これは率直にいって安いと思う。もっとも、この時世だから2017年の先代タイプRデビュー時の450万360円、20年改良型の475万2000円と比較すると、着実に値上がりはしている。

しかし、真正面から競合するメガーヌR.S.トロフィーの価格が今や550万円前後まで上がっていること考えると、円安うんぬんを差し引いても新型タイプRは買い得だ。しかも……である。ベースモデルともいえるシビック1.5リッターターボとタイプRの価格差を見てみると、先代のデビュー時では約250万円、マイナーチェンジ時でも約199万円だったのに対して、新型は約146万円まで縮小している。新型タイプRはやはり安い。

新型タイプRのリーズナブルな価格には、生産拠点が変わって輸入車から正真正銘の国産車なったことも影響している。ご承知のように、これまでのシビックタイプRは数世代にわたって英国スウィンドン工場で生産されてきた。日本仕様も輸入車だった。そのスウィンドン工場は昨21年7月に閉鎖されたことで、タイプRの生産拠点は埼玉製作所の寄居工場に移された。新型タイプRは全数が寄居で生産されて、世界に輸出されるそうだ。

現在の寄居工場ではシビック、ステップワゴン、フリード、ホンダeの最終組み立てがおこなれている(つい最近まではインサイトやCR-Vも生産していた)。とはいえ、タイプRほどの特殊なクルマなら専用ラインでコツコツと……と思ったら、さにあらず。新型タイプRも、これらのクルマと混流生産されている。

しかも、専用サブアッセンブリーラインも、フロントの特徴的なデュアルアクシスストラットサスペンションの組み立て工程のみ……というのは、その高度なメカニズム内容を考えると、ちょっと驚く。そして、それこそが新型タイプRが意外なほどリーズナブルなプライスタグを下げる最大の理由だという。

というわけで、今回は寄居工場の生産ラインを流れるタイプRを追いかけながら、新型シビックタイプRのポイントをいくつかご紹介したい。

専用リヤサイドドアは30mmの深絞りプレスに

まず、新型タイプRのボディで特徴的なのはリヤオーバーフェンダーだ。先代では別体のオーバーフェンダーを追加していたのに対して、新型のそれはボディと一体となったプレス成型になった。それに合わせてリヤサイドドアも専用になっている。ノーマルのシビックに対して30mmも“深絞り”となるプレスは寄居でも前例のないものだった。

普通、深絞りをする場合にはプレス回数を増やして少しずつ成形するケースが多いが、それでは生産コストがかさんでしまう。そこで新型タイプRではノーマルシビックと同じ4回のプレスで独特の深絞りフェンダーで作っている。そのために金型、鉄板を置く位置や角度、プレスの仕方……と試行錯誤して実現したという。

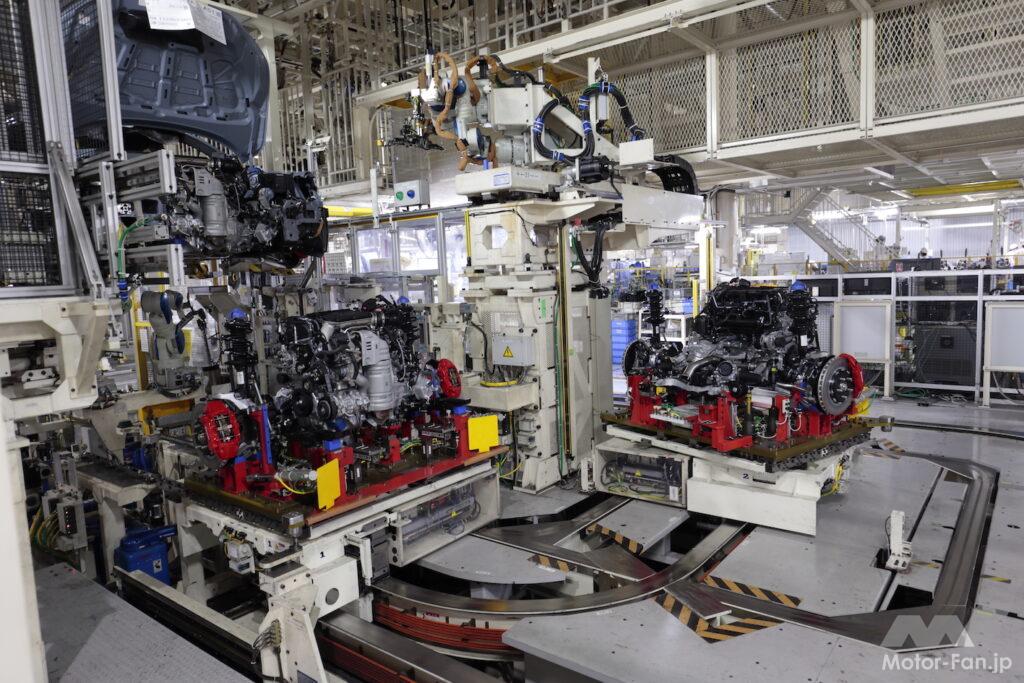

組み立てラインでは内外装部品があらかた組みつけられた後に、パワートレインやサスペンションと合体させられて、いよいよ1台の車になっていく。ちなみに珠玉の2.0リッター直4ターボ=K20C型ユニットは、先代同様にアメリカ合衆国オハイオ州にあるPMC(パワーマニュファクチャリングセンターセンター)で作られる。完成したK20Cは海を渡って埼玉製作所に届き、同製作所内のエンジン工場で鈴鹿製作所産の6MTと組み合わせられてから、最終組み立てラインの到着するのだ。

タイプRのためだけの専用ラインはフロントサス工程のみ

そんな最終組み立てラインのかたわらに用意されているのが、新型タイプRで唯一の専用サブアッセンブリーラインとなる、フロントのデュアルアクシスストラットサスペンションの組み立て工程だ。ただ、“ライン”とはいっても、ご覧のように、実際は選ばれし熟練クラフトマン2人が手作業でコツコツ組み立てる“工房”といった雰囲気である。

現在の担当者は基本的に4名による2交代制で、ひとりが左担当、もうひとり右担当……と、2名が同時に左右のサスペンションを作っていく。1本1本のネジやナットの締め付けトルク、ドライブシャフトの圧入トルクや角度など、緻密な管理のもとで高精度に組み立てられていくのだ。

こうして完成したクルマは、塗装や各部組み立て品質、可動部の確認、排ガス検査など、厳しくチェックされて出荷……となるのだが、新型タイプRだけはさらにもうひとつの検査がある。

それは全数のテスト走行だ。今回は写真撮影がかなわなかったのだが、この後にタイプRのみ付属のテストコースに全数が持ち込まれて、熟練のテスターによって、一度レブリミットまで回してのエンジンチェック、騒音、直進性、そして左右の操舵特性などが実走行でチェックされるのだ。

ホンダの量産車でこうした全数検査をおこなっているのは、現在はシビックタイプRのみだそうだ。新型シビックタイプRは特別な作り方をしないことでバーゲンともいえる価格が実現した。しかし、いっぽうで、シビックタイプRはやはり特別なクルマでもある……ということだ。