目次

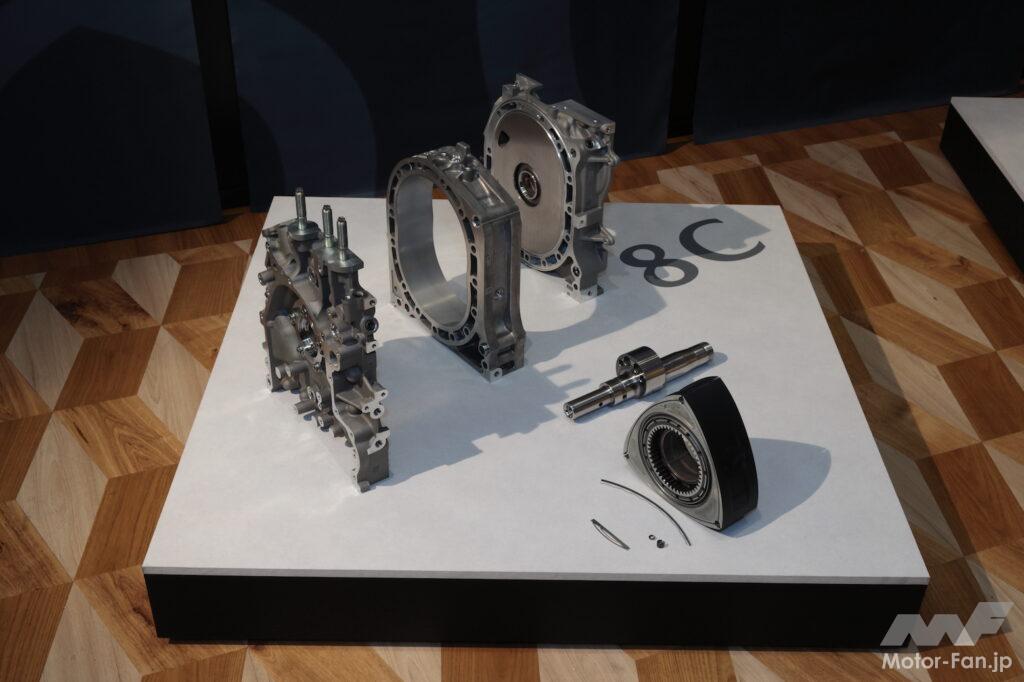

その名は「8C」830ccの排気量と「A」でも「B」でもなく新しい「C」

MX-30 Rotary-EVが積むロータリーエンジンは新開発の8C型である。マツダは1961年にロータリーエンジンの開発に着手し、1967年に世界で初めてロータリーエンジンの量産に成功。その後、2012年6月にRX-8の生産を終了するまで、ロータリーエンジンの生産を続けてきた。それから11年。この間もロータリーエンジンの可能性を信じて「飽くなき挑戦」を続けており、発電用エンジンとして復活を果たすことになった。

「リーマンショックがあったり、東日本大震災があったりし、マツダにもかなりのインパクトがありました」と、開発に携わる技術者は説明する。「そんななか、マツダは生き残りをかけて内燃機関の理想を追求し、その機能を大きく進化させたSKYACTIV-GやSKYACTIV-Xといった新しいエンジンの開発にリソースを集中して開発に注力しました。さらに、100年に一度の大変革期といわれる電動化の流れがきました」

ロータリーエンジンの開発陣にとっては逆境が続き、開発の優先順位は下がり、開発メンバーが減らされたばかりかRE(ロータリーエンジン)開発グループという組織自体が解散の憂き目に遭った。しかし、このような逆境のなかにあっても細々と技術をつないでおり、つないでいたからこそ発電用エンジンとして復活のチャンスをものにすることができた。「やるからには、SKYACTIVエンジンのひとつとして、理想を追求した新しいロータリーエンジンを作ろう」と、決意を新たにしたという。

基本諸元から見直した8C型

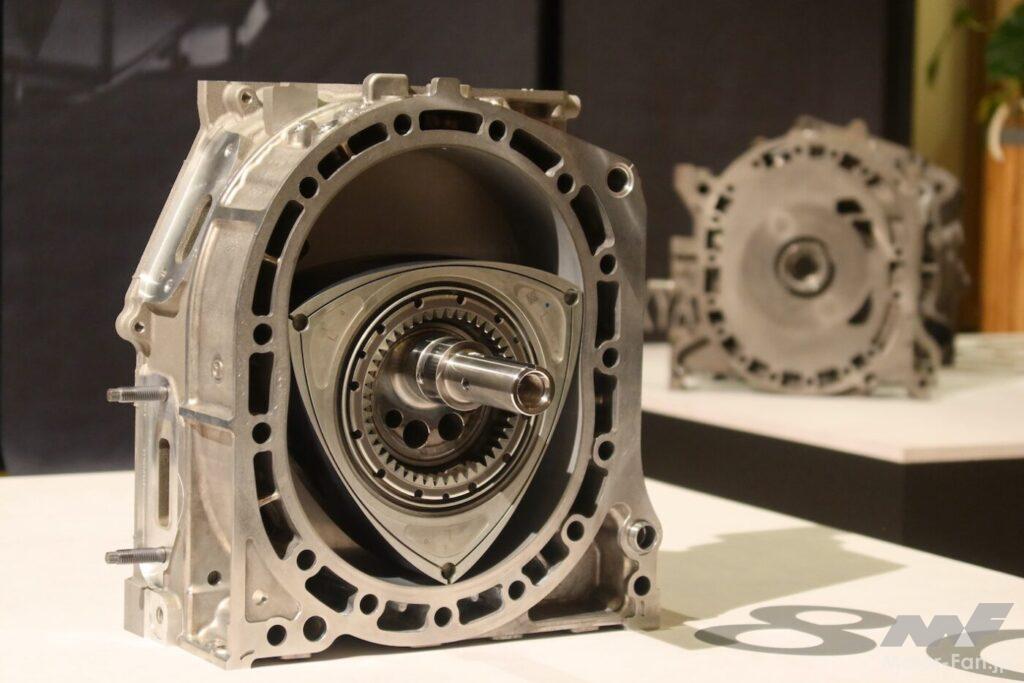

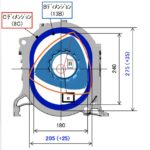

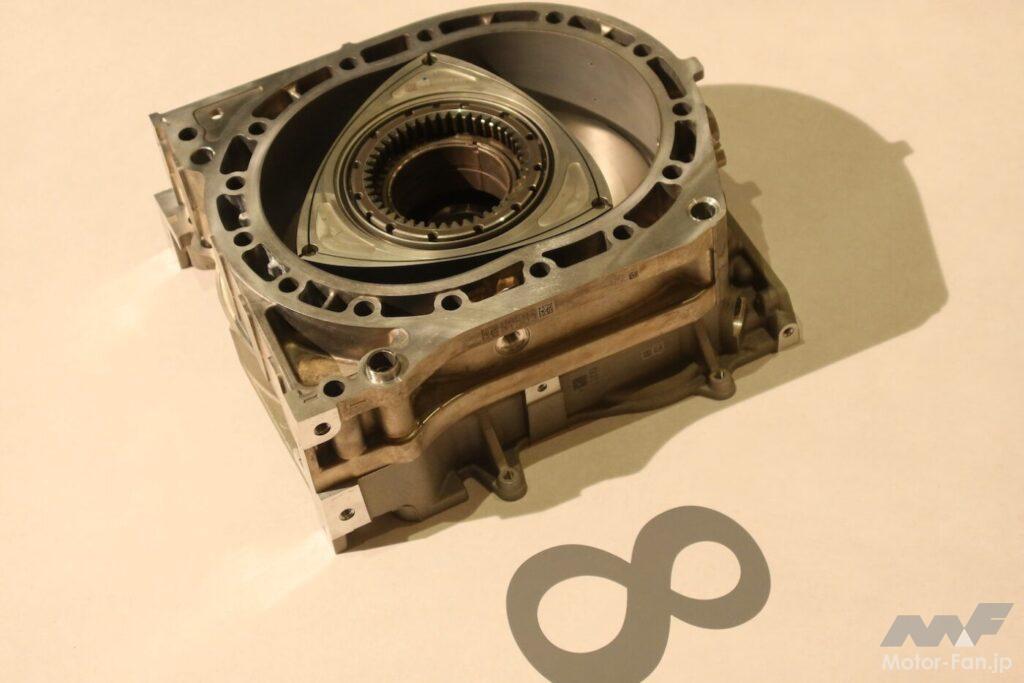

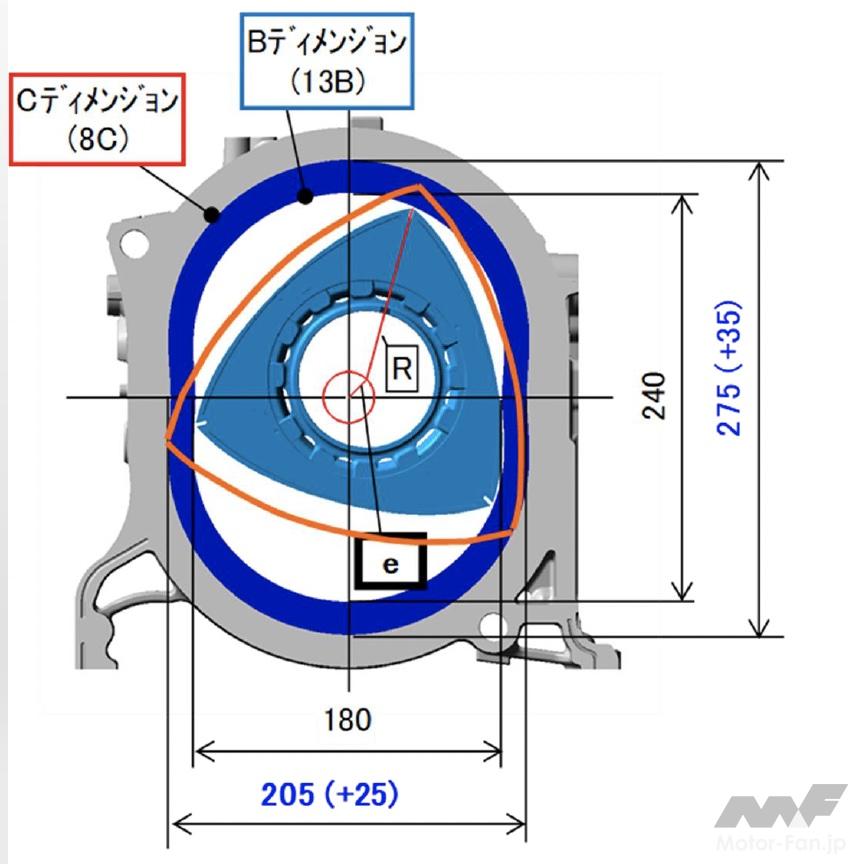

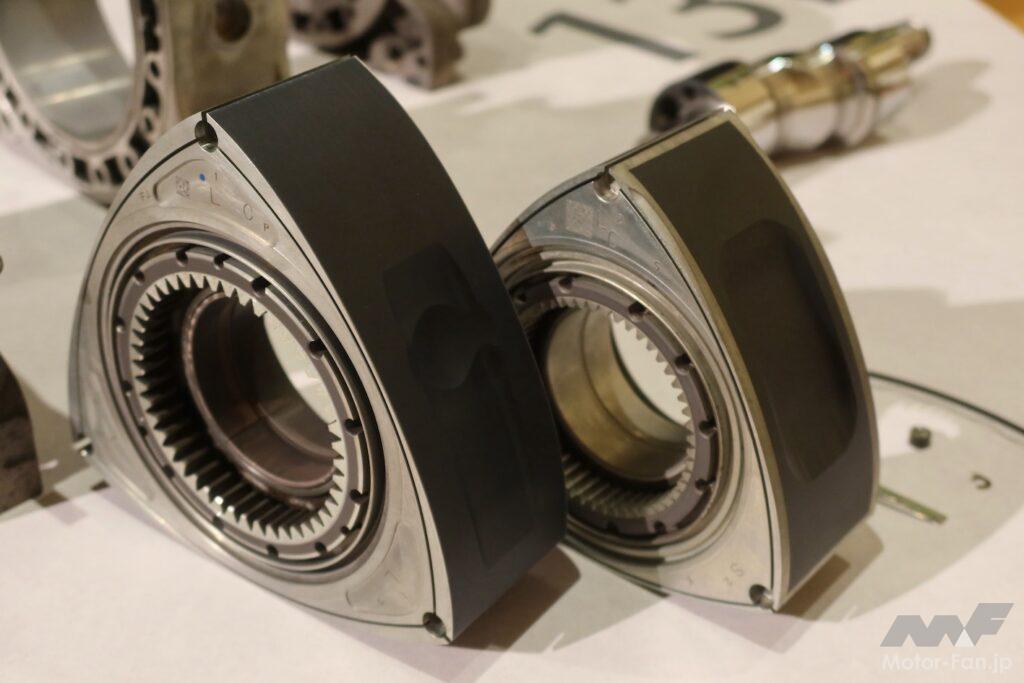

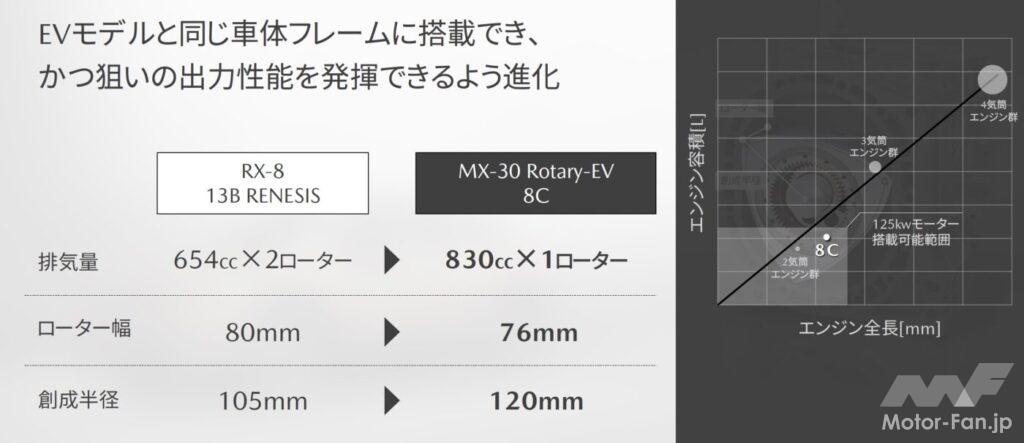

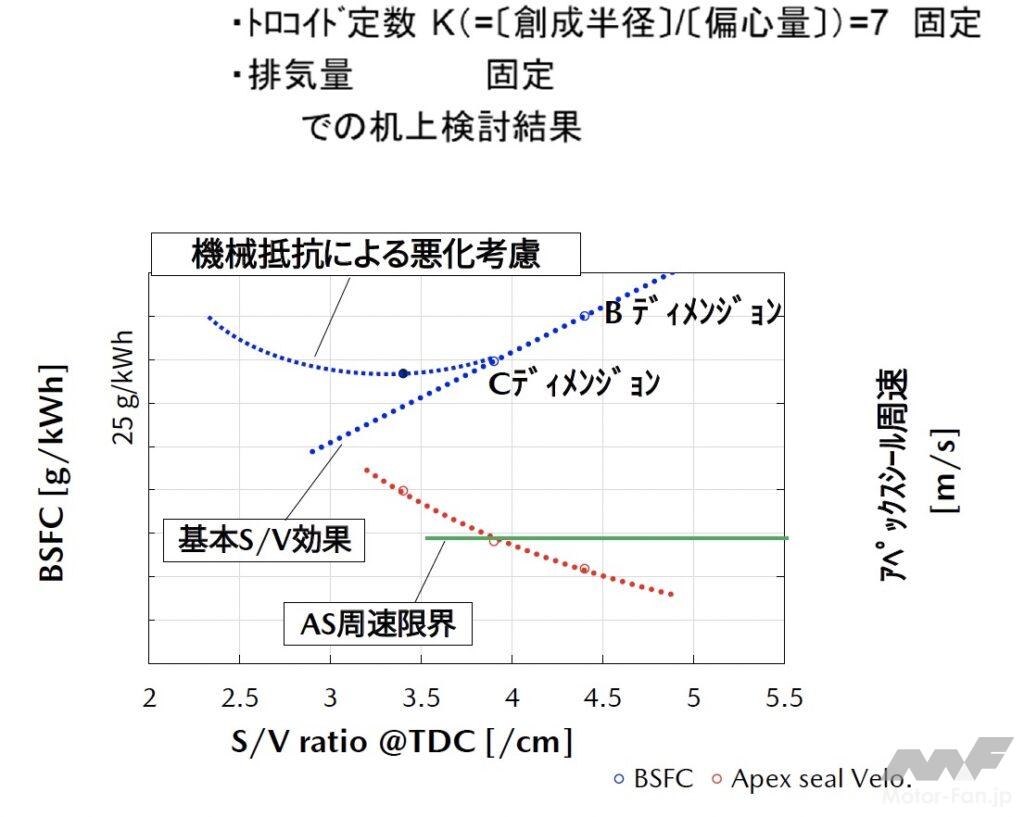

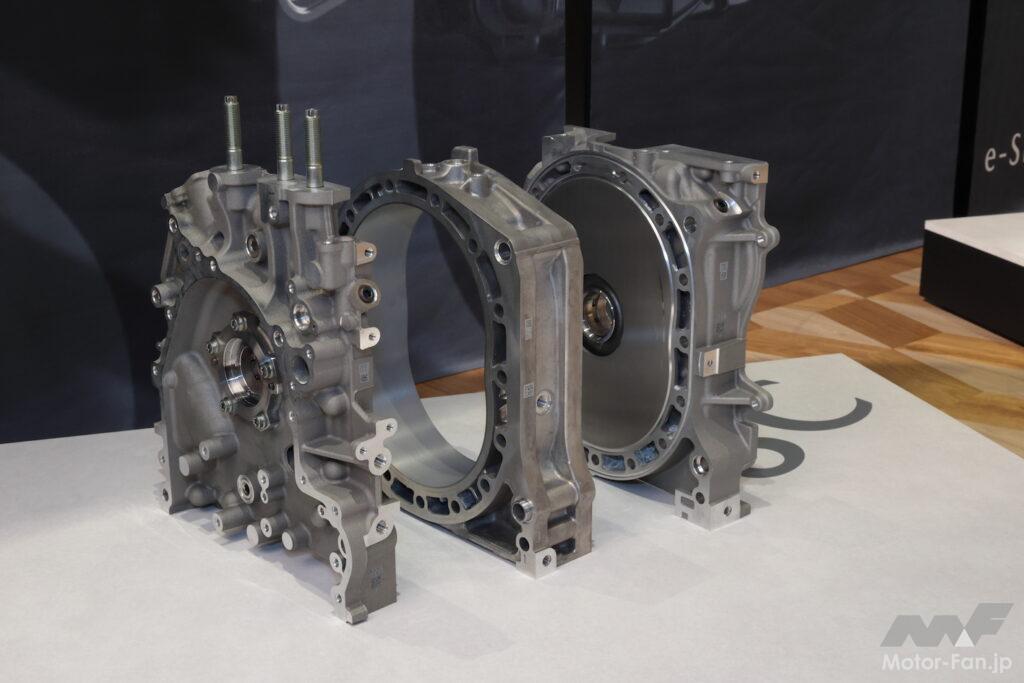

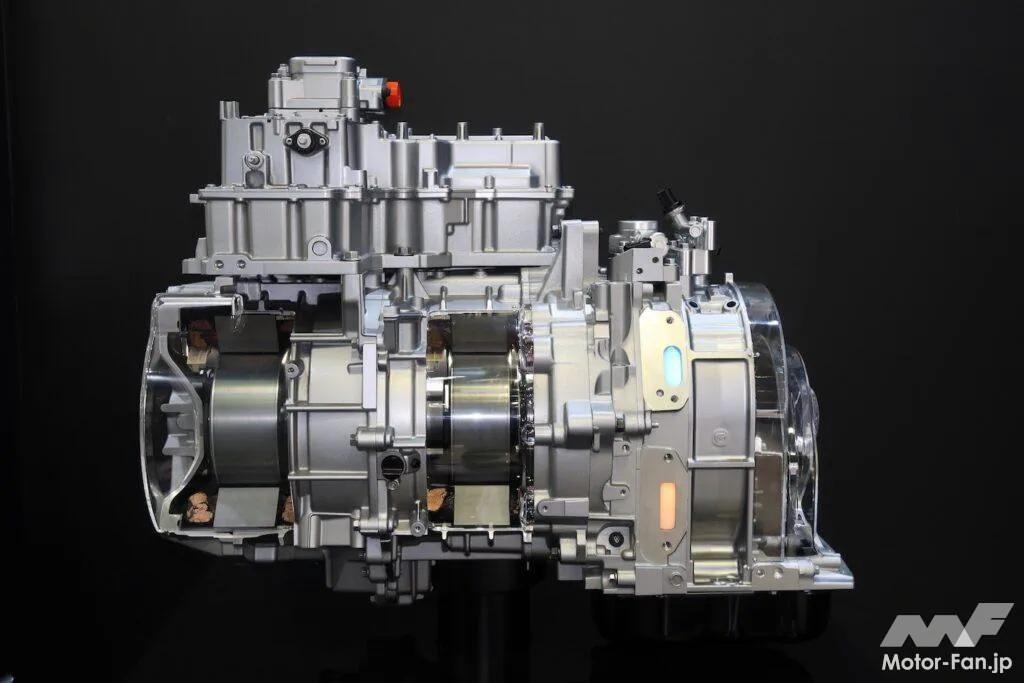

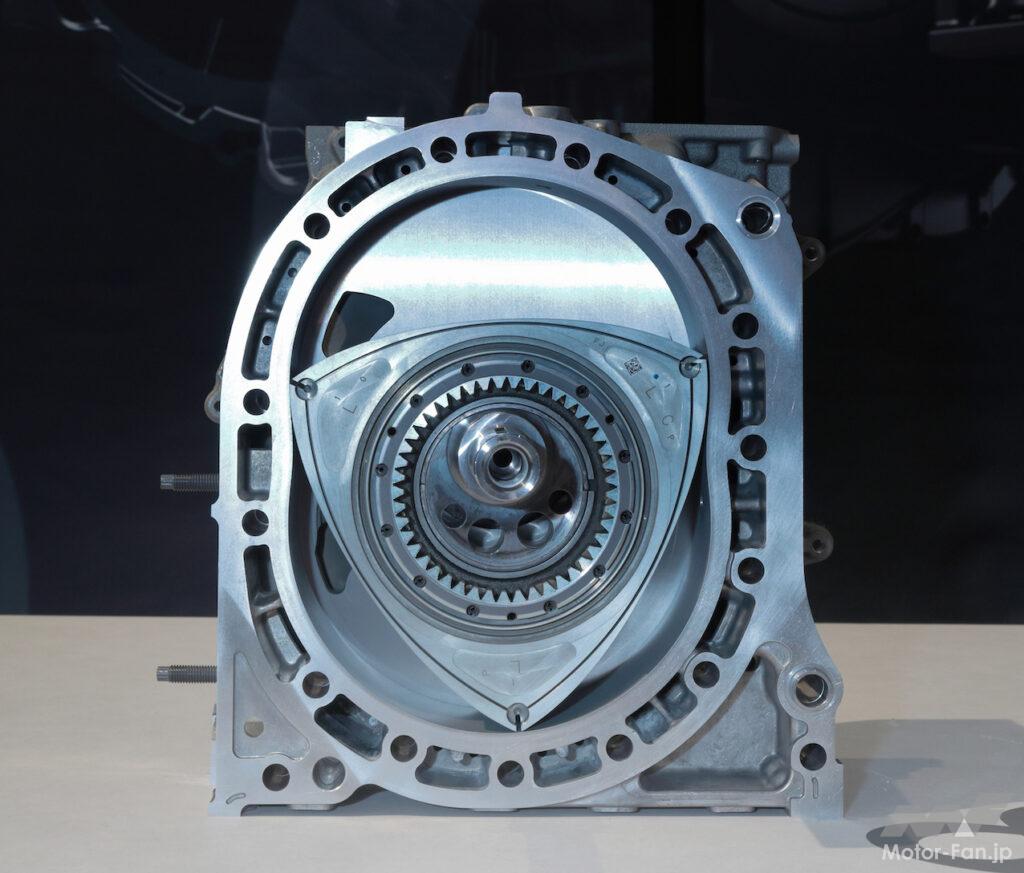

新しいエンジンを作るならゼロベースで設計しようと、ロータリーエンジンの基本諸元である創成半径(R)と偏心量(e)を見直した。創成半径はローターの回転中心から三角おむすび型の頂点を結んだ距離を指す。「8C」と名づけられた新しいロータリーエンジンの創成半径は先代にあたる13Bの105mmから120mmに拡大。偏心量は15mmから17.5mmに伸ばし、シングルローター化している。ハウジング幅を80mmから76mmに縮めたのは、搭載性の観点からだ。横置きにパワートレーンを搭載する都合上、少しでも幅を狭くしたい。

654cc×2ローターの13Bに対し、8Cは830cc×1ローターとなる(「13」や「8」は総排気量を示す)。創成半径と偏心量の拡大は、発電機として求められる出力を1ローターで発生させるためだ。と同時に熱効率最大化の観点で導き出された数値でもある。13Bのローターと8Cのローターを並べてみると、サイズの違いがよくわかる。

MX-30 e-SKYACTIV RE-EVの8C型 排気量:830cc × 1ローター トロコイド寸法 e値(偏心量): 17.5mm R値(創成半径): 120.0mm b値(ハウジング幅): 78.0mm 最高出力:75ps(55kW)/4500rpm 最大トルク:117Nm/4000rpm 圧縮比:11.9 燃料供給:DI

ゼロベースで設計したはずだが、実は8Cの基本諸元である120mmの創成半径と17.5mmの偏心量は過去に例がある。1969年10月から1970年6月までのごく短期間、1000台ほど生産されたルーチェ・ロータリークーペが積む13Aが120mmの創成半径と17.5mmの偏心量を備えていた。これは結果論であり、8Cはあくまでもゼロベースで開発したので、AでもBでもなく、新シリーズであることを示す「C」をエンジン名称に与えている。

ロータリーエンジンとして初めて直噴化した

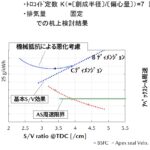

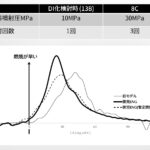

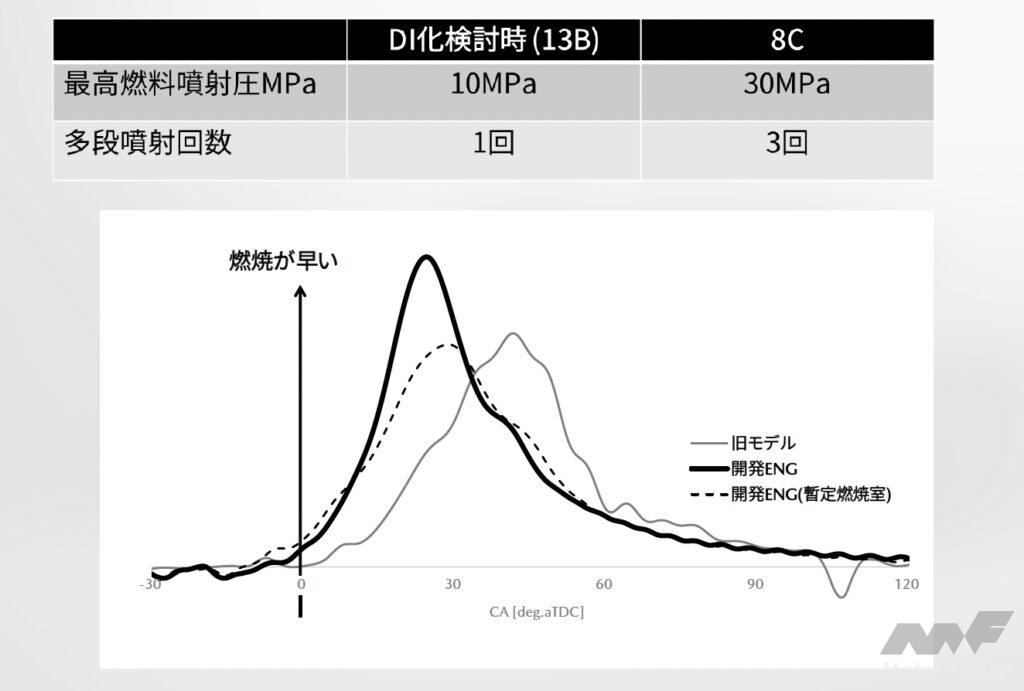

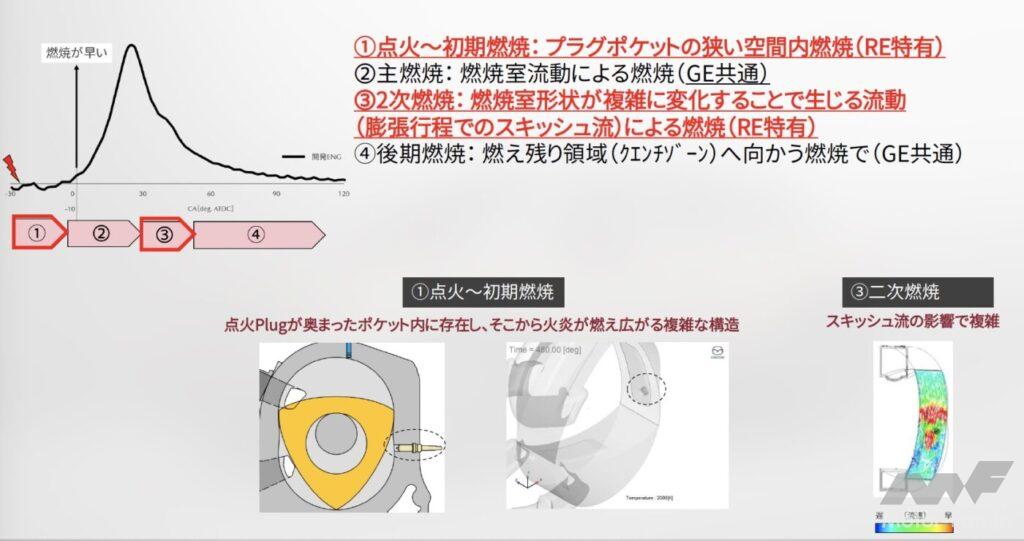

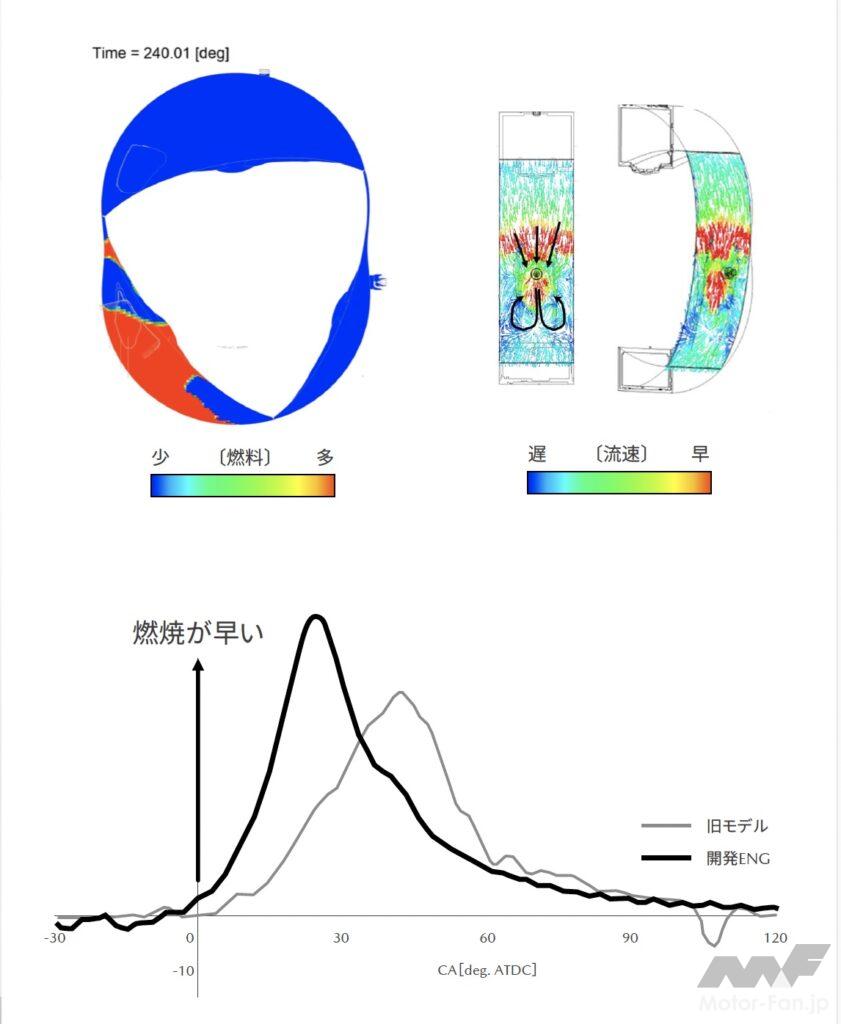

8Cの特徴のひとつは、ロータリーエンジンとしては初めて直噴化したことだ。これを実現するのに複数の課題が立ちはだかったという。ひとつは燃焼の特性で、ガソリンエンジンと異なりロータリーエンジンは燃焼室が偏平な点が悩ましい。燃焼が速いほど効率が高まるので多段噴射や高圧噴射を試したが、偏平な燃焼室が立ちはだかり燃焼速度は思ったほど速くならなかったという。

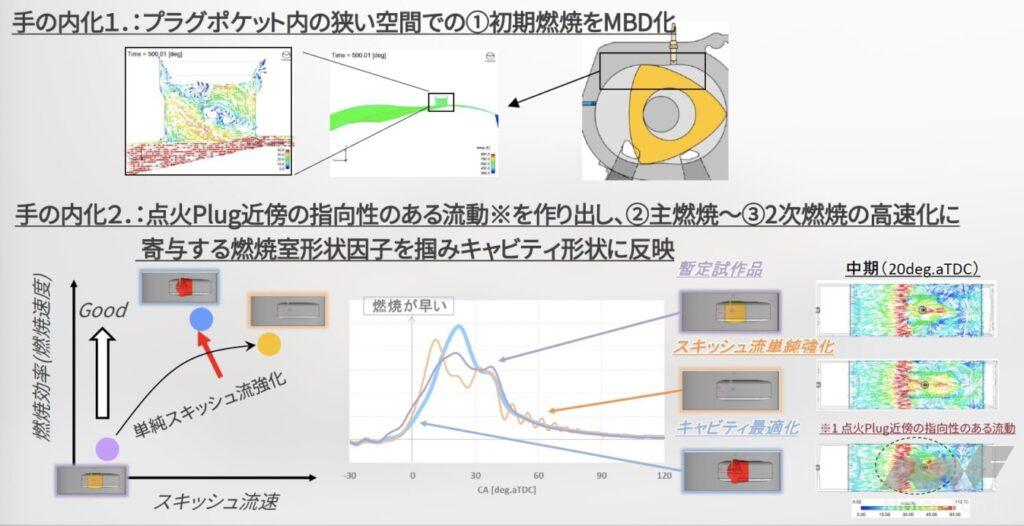

そこで、ロータリー特有の燃焼をあらためて徹底的に解析。初期燃焼は点火プラグを収める狭い穴から始まることに着目し、SKYACTIV-GやXの開発で培ってきたCAE(コンピューターを利用した開発)技術を駆使し、実機での評価を重ねて燃焼のメカニズムを手の内(モデルベース開発=MBD)化した。ロータリーエンジンはローターの回転にともなって燃焼室形状が複雑に変化していくが、膨張行程では非常に偏平で長い燃焼室でスキッシュ流(噴出流)が発生し、燃えていく。この二次燃焼をモデルに反映して最適値を選定するのにも手こずったそう。

CAEや実機での評価を繰り返して狭いプラグホールでの燃焼や二次燃焼をモデルに反映することに成功し、速くて効率の高い燃焼を実現することができたという。

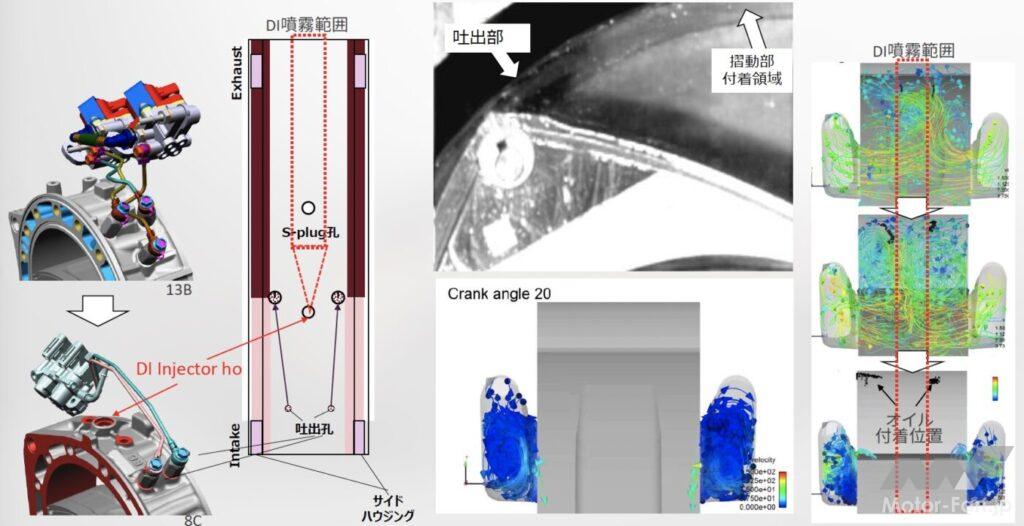

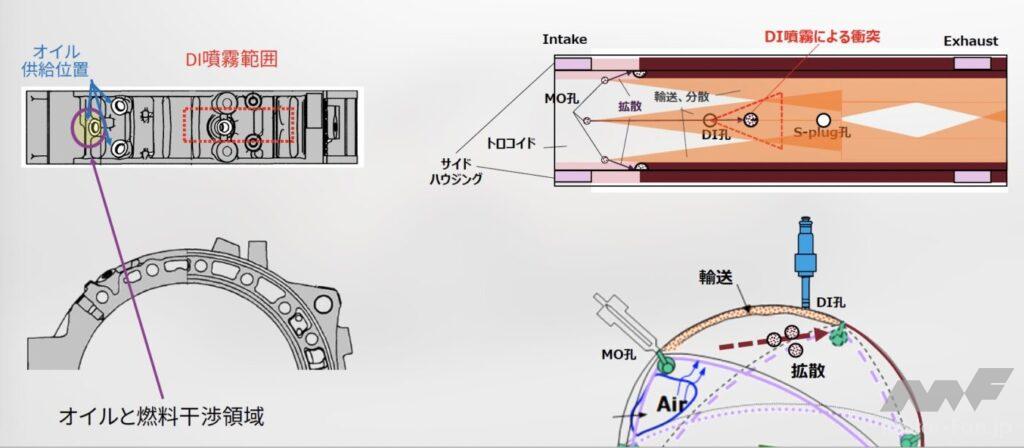

課題その2はロータリーエンジンに特有の潤滑だ。ロータリーエンジンはメタリングオイルポンプ(MOP)により、ローターハウジングの外周面にある供給孔から、燃焼室内に直接オイルを噴射する。直噴を適用すると、上流側で噴射したオイルをインジェクターが噴射した燃料が洗い流してしまうことがわかった。そうなっては潤滑性が大きく損なわれるので、この課題を解決する必要に迫られた。

マツダのロータリーエンジン開発陣は燃料噴霧と吐出オイルの挙動を可視化し、それを元にシミュレーション精度の向上を図った。これにより、燃料噴霧と吐出オイルが干渉しない条件を確立したという。

アルミ化したサイドハウジングで軽量化した

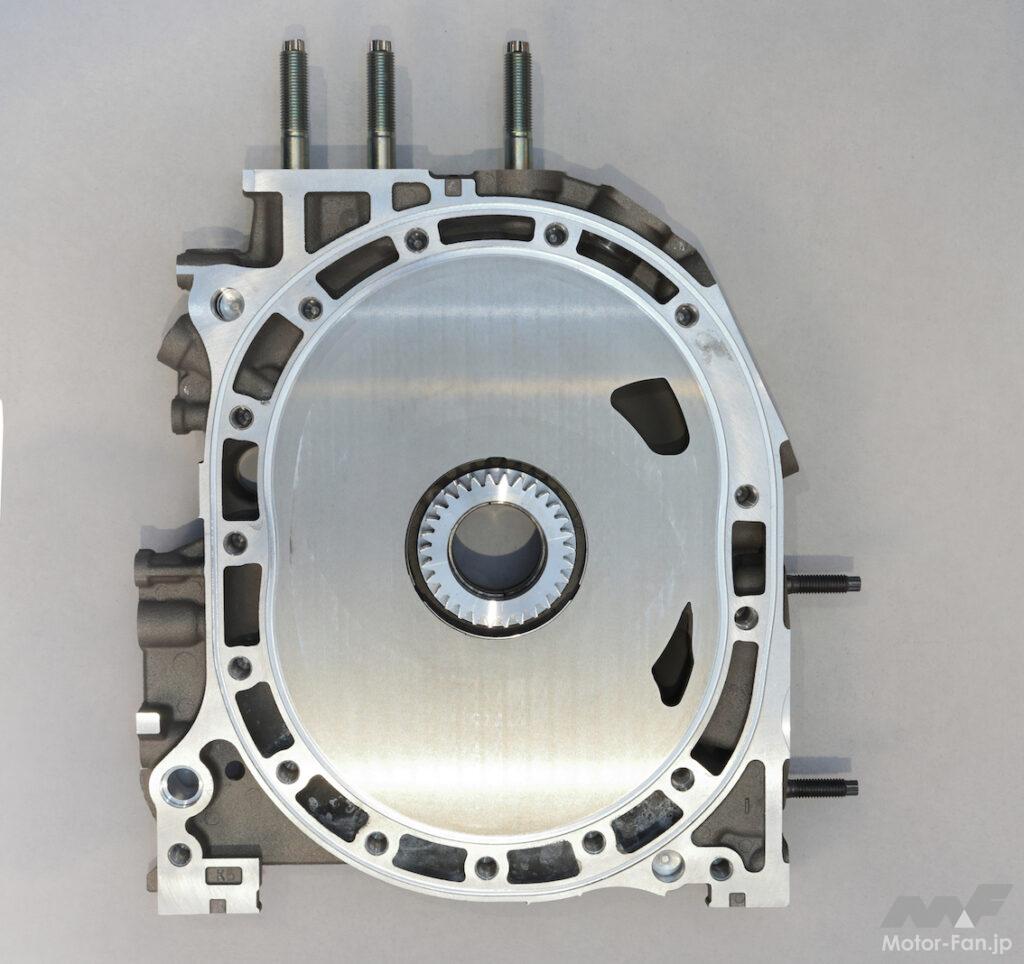

課題その3はサイドハウジングのアルミ化にともなうものである。8Cでは軽量化を図るため、13Bで鋳鉄だったサイドハウジングをアルミ化した。1967年に量産化したコスモスポーツの10A型(単室容積491cc、創成半径105mm、偏心量15mm、ハウジング幅60mm)はアルミサイドハウジングを採用していたが、大量生産したときに品質確保が難しいからと、1968年7月に発売されたファミリアロータリークーペの10Aでは、サイドハウジングを鋳鉄にした。

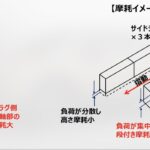

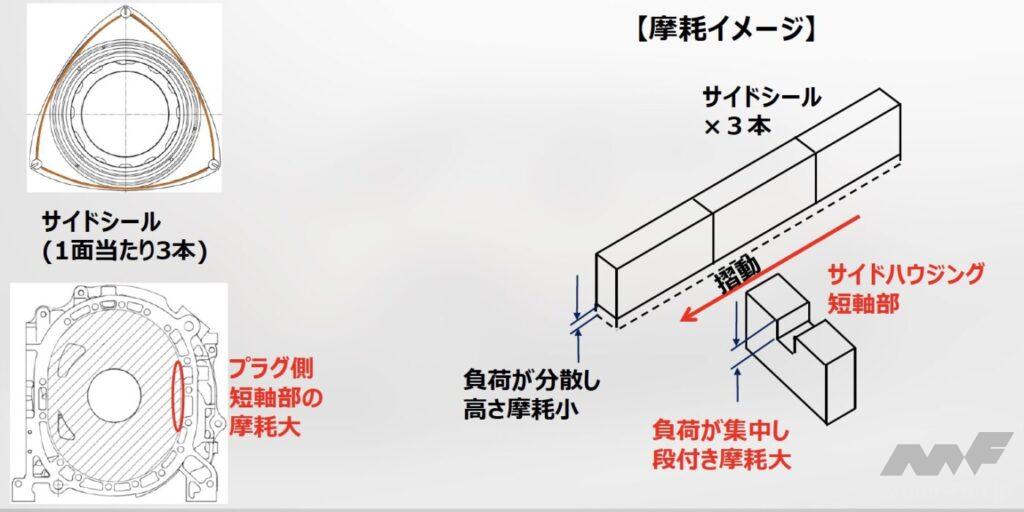

アルミサイドハウジングの課題は、耐摩耗性の確保である。ローターのサイド面には1面あたり3本のサイドシールが配置されている。板状のサイドシールはスプリングによってサイドハウジングに押し付けられた状態で、これがローターの回転にともなって動くと、まるで包丁が物を切るように表面を摺動するという。適切な対摩耗性を確保しないと段付き摩耗が発生し、シール機能が損なわれてしまう。

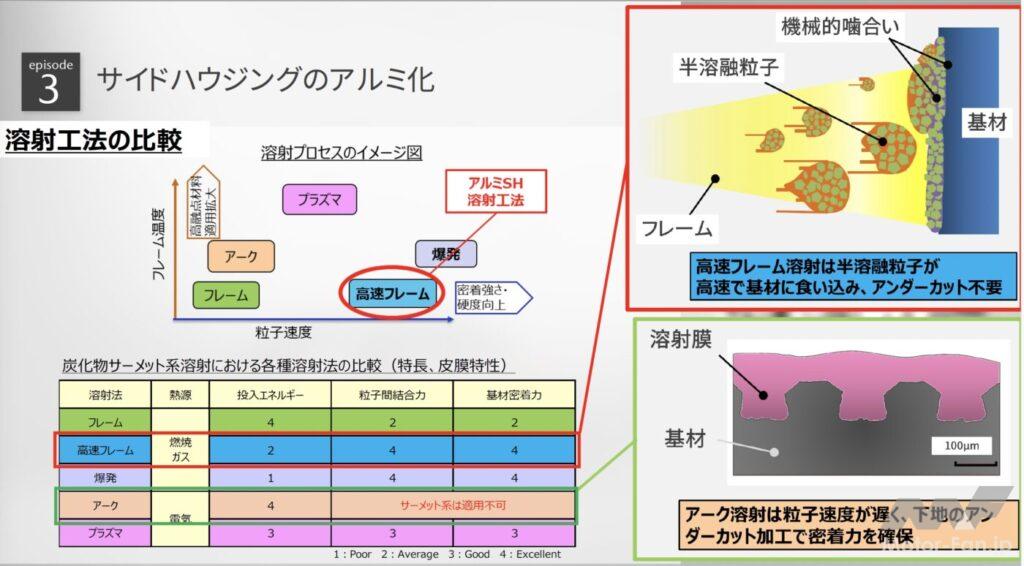

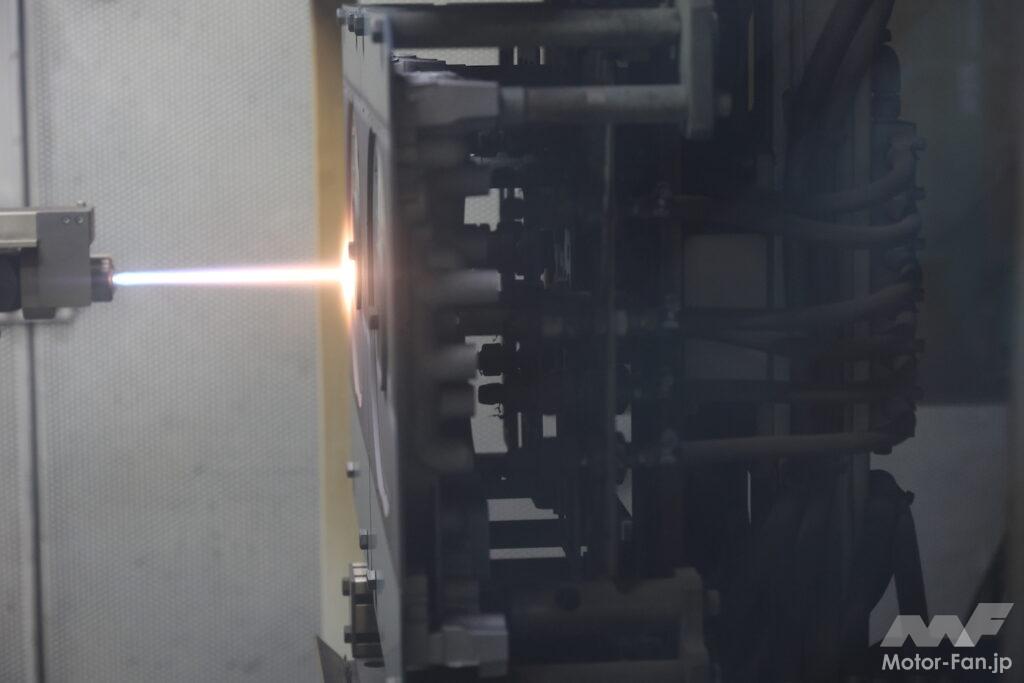

さまざまな表面処理、溶射工法のなかから検討の末、サーメット溶射を選択。サーメット溶射自体は1991年のル・マン24時間レースに優勝したマツダ787Bが搭載するR26B型の4ローター・ロータリーエンジンに適用されていた。このエンジンの場合は量産性を考慮しないガス爆発式工法で溶射していたが(ものすごい音がしたそう)、8Cへの適用にあたっては高速フレーム法を選択。高速フレーム法は、燃焼ガスの圧力によって半溶融の粒子を高速で基材にぶつけることで、しっかり食い込ませる工法である。

工法が決まったのはいいが、いざ溶射してみるとワーク(治具に取り付けた基材)が変形してしまう問題に直面した。変形のメカニズムを調べて見ると溶射時の温度上昇による熱変形の影響があることがわかった。そこで、1枚ずつの溶射から4枚並べて溶射する方法に変更。そのことで溶射時の温度が抑えられ、さらに冷却を強化することで課題を解決した。

8Cの開発にあたっては、ローターハウジング表面処理の生産効率改善のために高速メッキ化にもトライ。その副産物として、低摩擦なメッキ表面を得ることができ、少ないオイル量で油膜形成が可能になり、摩擦抵抗の低減にもつながったという。

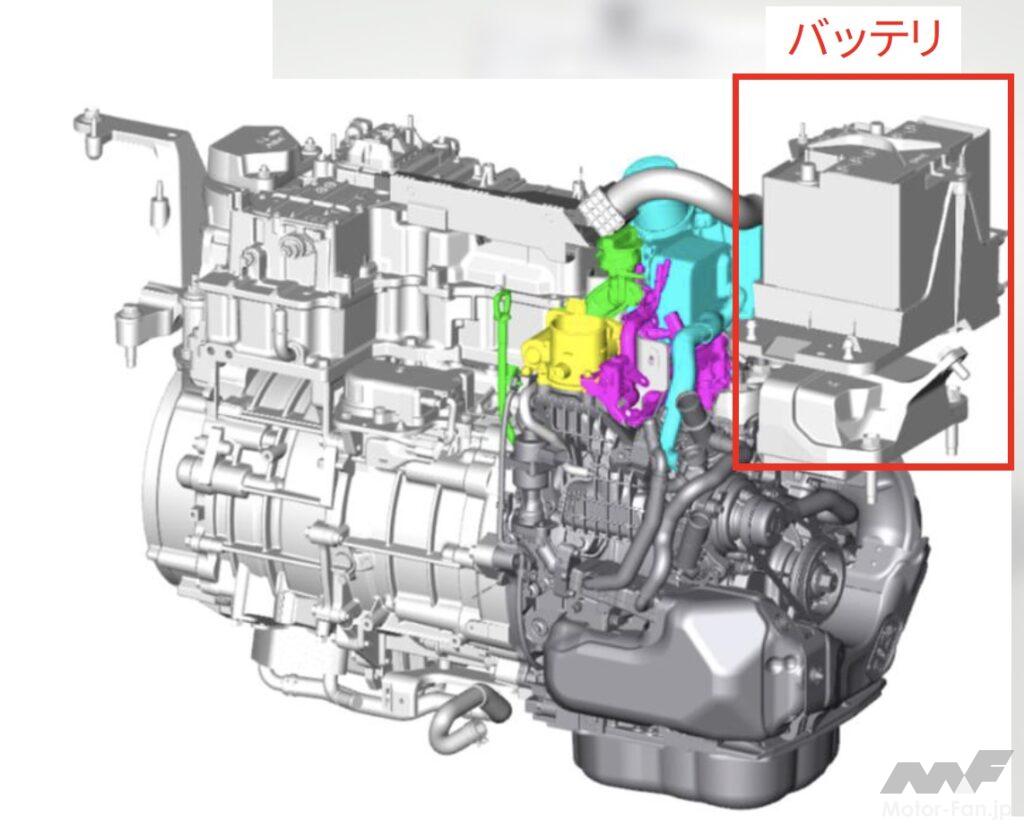

エンジンとトランスミッションの組み合わせであれ、ハイブリッドであれ、パワートレーンを横置きに搭載する場合、エンジンは車両右側、トランスミッションや電動系は車両左側の配置と相場は決まっている。ところがMX-30 Rotary-EVは逆で、電動系を車両右側に配置し、発電専用のロータリーエンジン(すなわち8C)を車両左側に配置することにした。その結果、エンジンと12Vバッテリーが干渉することになった。

その干渉を避けるため、エンジンの上に載せる部品を右側にピラミッド型に寄せて配置することで、12Vバッテリーとの干渉を回避している。

8Cの開発はコロナ禍の渦中で行なわれたため対面でのミーティングができなくなったという。そこで、動画で生産工程の情報やイメージを共有。例えば、ローターハウジング・トロコイド面(内周面)の初期のホーニング砥石・研削では、砥石材質から加工条件に至るまで条件を見直すことで、理想の表面性状の実現に結びつけた。

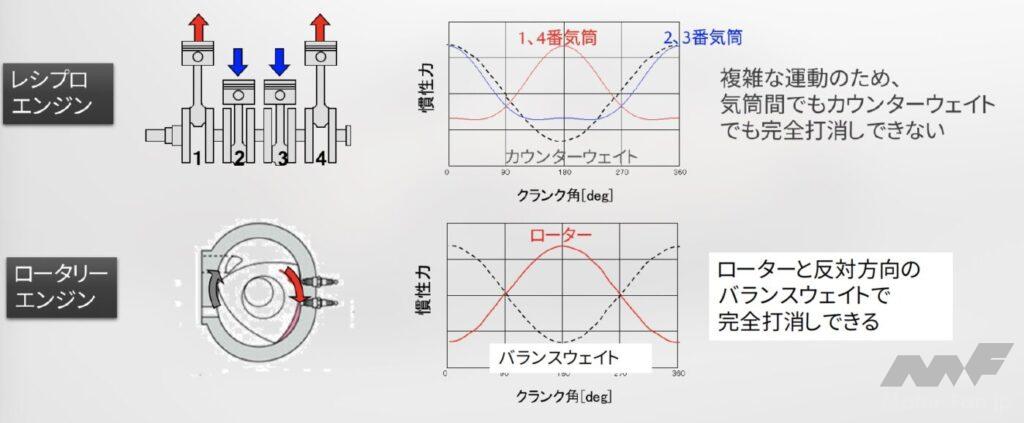

1ローターでも直6並みの振動バランス

「1ローター・ロータリーエンジンの8Cのメリットは振動」と技術者は説明する。エンジンの振動はエンジン内で動く部品の慣性力に依存。レシプロエンジンは往復運動を回転運動に変換するため運動が複雑で、直列6気筒以上でないと完全にバランスしない。いっぽう、ロータリーエンジンは回転運動のみのため、バランスウエイトで完全バランスをとることができる。だから、「1ローターでも直6並みの低振動」だと説明する。

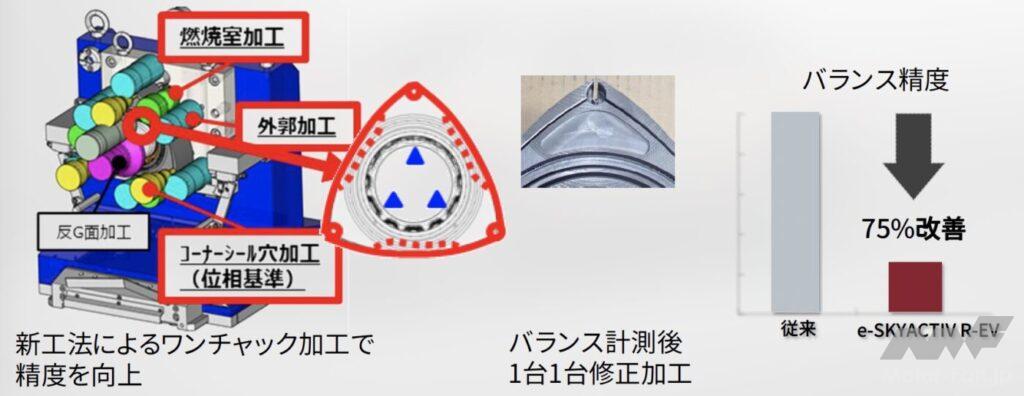

ただし、ローターに回転のアンバランスがあると、それが振動になる。2ローターから1ローターにするとエキセントリックシャフト(レシプロエンジンのクランクシャフトに相当)1回転あたりの振動の入力回数は半分になり、より低周波の振動になって不快に感じやすくなる。これについては、ローターの加工精度を上げるとともに偏心量を計測。1台ごとに修正を加え(ローター側面の頂点付近を削る)、バランス精度を大幅に向上させた。8Cは13Bに比べてアンバランスを75%低減。その結果、低振動を実現できているという。

発電時の音は課題だった。1ローターは2ローターに比べて燃焼の間隔が広がるため、低周波になる。2ローターの場合は片側のローターに入力があった場合に、残りのローターがそれを吸収する運動をしてくれるが、1ローターの場合は打ち消しができず、エンジン音が悪化してしまう。

エンジン音の低減については、車両システム全体の改善で対応した。遮音を増強したのに加え、樹脂同士を溶着していた吸気口と吸気管をラバーでフローティングする構造とし、振動を遮断。排気サイレンサーには大容量のレゾネーターを入れたのに加え、テールパイプを長くすることで音を効果的に減衰させている。

それでも発電時に聞こえてしまう音は、アクセル開度や車速に連動してエンジンの回転や負荷を変化させることで、運転操作に対してよりリニアな感覚になるようチューニングしたという。8Cはどんな音、どんな感覚なのか、実車で確認できる日が楽しみだ。