目次

開発背景

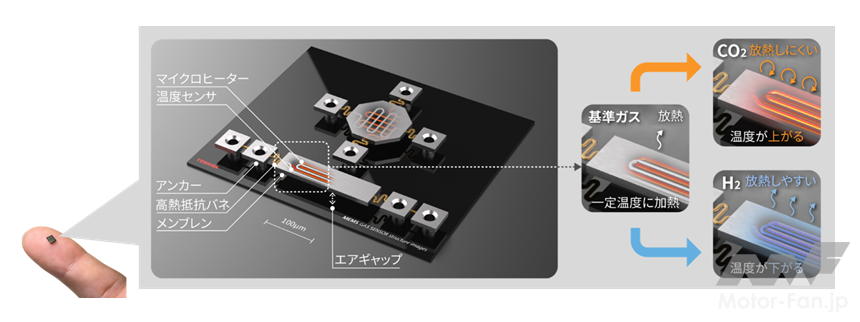

東芝は小型化する技術として、電気回路とセンサー・アクチュエーターなどの微小な機械部品を微細加工技術によって1つの基板上に集積するMicro Electro Mechanical Systems (MEMS) 技術を採用した。独自に開発したMEMS技術を用いて、感度の異なる超小型センサーを1つの基板上に一括形成し、各センサーが検出した値をアルゴリズム処理することにより、高速化・小型化および複数ガスの同時濃度測定を実現した。さらに試作したプロトタイプ機を用いて、実環境におけるCO₂、H2、COを含む混合ガスでの小型センシング技術の有効性を実証した。

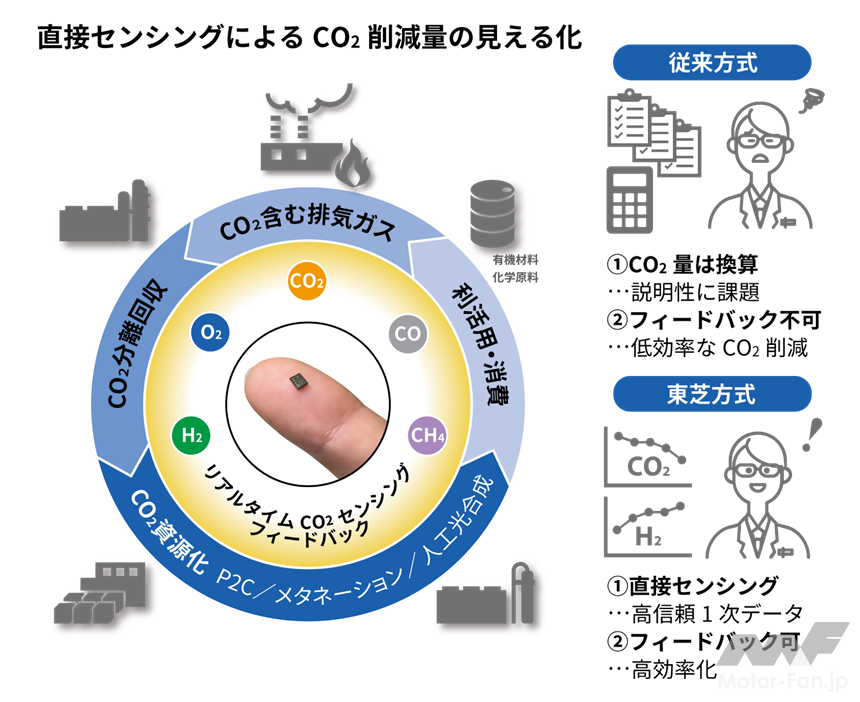

本技術により、混合ガス中のCO2やH2、COなどのガス濃度をリアルタイムにモニタリングすることが可能となり、CO2を価値あるガス資源に変換する「CO2資源化技術」における変換効率の向上に貢献する。また、現在はCO2換算値として算出している温室効果ガスの排出量を、温室効果ガスごとに直接測定することができるため、信頼性の高い「カーボンフットプリント」のデータ取得へとつながる。東芝は、本技術の詳細を6月25日から29日まで京都で開催される、MEMS分野において最も権威のある国際会議のひとつである「TRANSDUCERS 2023」にて6月28日に発表する。

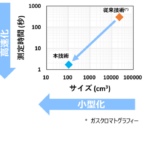

現在、ガス濃度の測定にはガスクロマトグラフィーという分析装置が用いられているが、測定に時間がかかるため、リアルタイムにモニタリングすることは困難である。また、サイズが大きいため、「P2C」や「メタネーション」を行う設備に導入するには複雑なシステムが必要だった。高速化・小型化を実現する技術として、現在、ガスセンサーの開発が世界的に進められているが、「酸化物半導体型」・「接触燃焼型」・「熱伝導型」という3種類の主なガスセンサーのうち、耐性面から「熱伝導型」が有効とされる。CO2資源化技術においては、生成ガスにCOなど被毒性の高いガスが含まれることが多く、「酸化物半導体型」や「接触燃焼型」は、こうした被毒性の高いガスによりガス反応膜が変化してしまう課題が残る。一方、「熱伝導型」は、ガスの種類によって熱の奪いやすさ(熱伝導性)が異なることを利用してガスの濃度を測定し、ガス反応膜を使わないため被毒性の高いガスに対して耐性がある。しかし、3種類以上のガスが含まれていると、どのガスによって熱が奪われたのか判定できず濃度を算出できないという課題が残っていた。

開発製品の特長

そこで東芝は、感度の異なる複数の熱伝導型ガスセンサーを採用し、各センサーの検出値をアルゴリズム処理して各ガス濃度の測定値として出力することで、どのガスによって熱が奪われたのか判定する技術を開発した。これにより、被毒性の高いガスへの耐性と3種類以上含む混合ガスの各濃度を測定することが両立された。なお、熱伝導型ガスセンサーの数を増やすことで、測定するガスの種類を増やすことが可能だ。

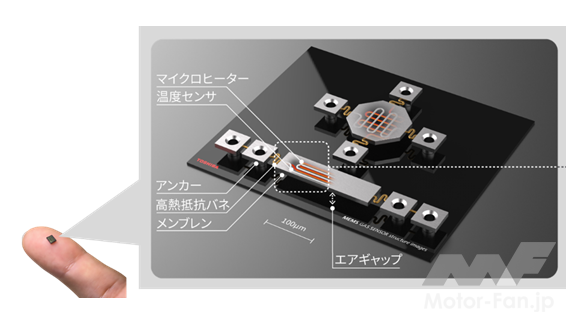

さらに東芝は、高速化・小型化のために、電気回路とセンサー・アクチュエーターなどの微小な機械部品を微細加工によって1つの基板上に集積できるMEMS技術を採用した。東芝は、様々なMEMSデバイスを一括で形成することが可能な独自のMEMS製造プラットフォーム技術を開発し、感度の異なる複数個の超小型熱伝導型ガスセンサーを1つの基板上に形成することで(図2)、高速化・小型化を実現した。

本技術により、ガスが3種類以上含まれる混合ガスであっても、ガスそれぞれの濃度を小型な熱伝導型ガスセンサーで測定することに成功した。また本技術は、ガスの付着に起因するガスセンサーの被毒がないため、ガスセンサーの高寿命化が期待されている。

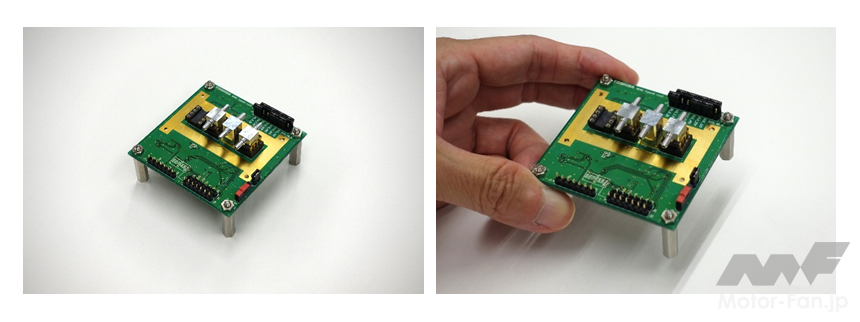

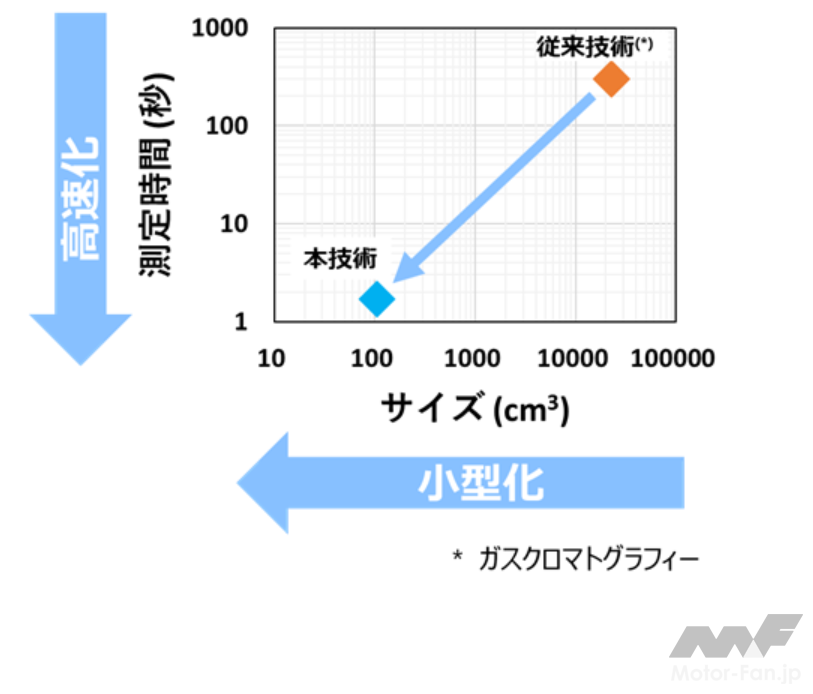

東芝は、MEMS技術により熱伝導型ガスセンサーを一括形成し、個片化した各ガスセンサーとガス導入用ノズルおよび専用の回路を実装したプロトタイプ機を作製した(図3)。プロトタイプ機は、従来のガスクロマトグラフィーの平均サイズ(約22,740cm3 (*10))と比較して、1/200以下のモジュールサイズ(約106cm3)を実現。実環境として、CO2を電気分解するセルへプロトタイプ機を取り付け、加湿状態のCO2、H2、COの3種類の混合ガスから、それぞれのガス濃度を同時に測定する実験を行った。その結果、本技術は測定時間が1.7秒と、従来のガスクロマトグラフィーの測定時間(5分)と比較して、150倍以上の速さで3種類のガス濃度それぞれを測定できることが実証された(図4)。実環境でリアルタイムに3種類以上のガス濃度を測定できたのは世界初となる。