目次

現在、ALFA-Xを含む新幹線車両の客室床板には主にアルミニウム合金が使用されているが、ALFA-Xの中間車1両に全長約9m、幅約3mの範囲で難燃性マグネシウム合金製の客室床板を適用し、性能試験を実施した結果、遮音性を維持しながら約23%(約50kg)の軽量化を達成した。なお、マグネシウム合金製圧延材を鉄道車両に適用した例としては世界最大級のサイズとなる。

今後も、新たに開発した難燃性マグネシウム合金の適用可能な箇所を開拓し、新幹線などの高速鉄道車両への本格適用などにより、輸送機器の軽量化による省エネを通じてカーボンニュートラルに貢献する。

概要

新幹線などの高速鉄道車両には現在、車両構体や内装部品に軽量なアルミニウム合金が主に使われている。しかし、鉄道の高速化と省エネ化の重要度が増す中で軽量化ニーズはさらに高まっており、アルミニウムよりも比重が30%以上小さいマグネシウムの早期実用化が期待されている。

しかし、マグネシウム合金による展伸材※1は難燃性や耐食性、成形性などが比較的低いことから電子筐体(きょうたい)や機械部品などの小型部材への使用が大半で、大型構造物に適用される例はほとんどなかった。

こうしたなか、NEDO(新エネルギー・産業技術総合開発機構)は2014年度から「革新的新構造材料等研究開発※2」に取り組んでおり、同事業で新構造材料技術研究組合(ISMA)※3は高速鉄道車両への適用を目的に、レアアースを含まずに高性能化と低コスト化を実現しながら強度や延性、加工性も改善した難燃性マグネシウム合金※4を開発した。2016年には難燃性マグネシウム合金を使った車両構体の側構体部分のパネルを試作※5し、2018年には現行の新幹線車両と同一サイズの断面をもつ高速鉄道車両の部分構体(高さ2.9m×幅3.4m×長さ1.0m)の試作に成功※6、大型構造物を作製できることを実証した。そして2020年には、さらに大型の部分構体(高さ2.9m×幅3.4m×長さ5.0m)を作製し、設計寿命20年間のトンネル出入り分に相当する繰り返し荷重を模擬した気密疲労試験を実施し、長期間の運用に耐えられることを実証※7した。

そして今般ISMAは、開発した難燃性マグネシウム合金の市場開拓を目指し、新幹線用の客室床板を開発するとともに、2021年10月に東日本旅客鉄道株式会社(JR東日本)のE956形式新幹線高速試験電車(ALFA-X)10両編成の中間車両に適用し、2022年3月までの間に高速走行試験を含む実際の運用環境での性能試験を行った。

今回の成果

(1)客室床板の設計・作製・評価体制

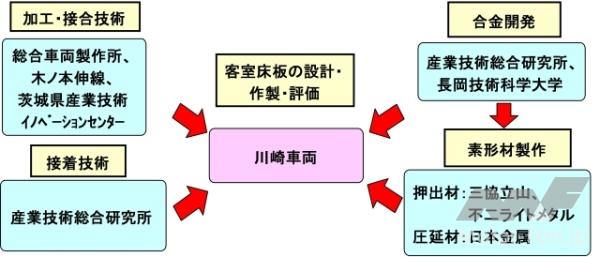

客室床板の設計・作製・評価に参加したISMAの主な研究機関と役割を図3に示す。

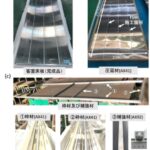

(2)客室床板の作製・組み立て

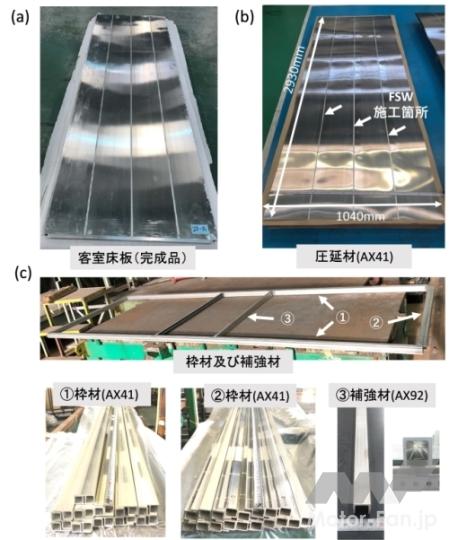

客室床板(図4(a))の面板には、開発した難燃性マグネシウム合金からAX41合金(注釈※4参照)の圧延材を使用した。しかし国内では板幅が約300mmを超す圧延材は作製できないため、4枚の圧延材を摩擦攪拌(かくはん)接合(FSW)※8により接合して幅1040mm×長さ2930mmの広幅圧延材(厚み1.0mm、0.5mm)を作製し、面板として利用した(図4(b))。また、客室床板の外周の枠材にはAX41合金の押出材を、中央の補強材にはAX92合金(注釈※4参照)の押出材を使用し(図4(c))、TIG溶接※9により接合した。床板は表用の面板(厚み1.0mm)と裏用の面板(厚み0.5mm)の間に発泡樹脂を配置したサンドイッチ構造とし、面板と枠材を接着剤で接合した。

そして、図4(a)の客室床板をALFA-Xの中間車両に敷き詰め、全長約9m×幅約3mの客室床を完成した(図1)。マグネシウム合金製圧延材の鉄道車両への適用としては、世界最大級のサイズとなる。なお、客室床板1枚当たりの重量は約20kgで、アルミニウム製(約26kg)に比べて約23%の軽量化(1両当たり客室床全体で約50kgの軽量化)を実現した。

(c)AX41およびAX92の押出材により作製した枠材および補強材

(3)客室床板の性能試験

客室床板の性能試験として、五つの試験(燃焼試験※10・接着試験・局所への耐荷重試験・垂直荷重試験・音響試験)を実施した。

- 燃焼試験

燃焼試験の結果、難燃性マグネシウム合金製の客室床板は「不燃性」の判定を取得した。 - 接着試験

客室床板の組み立てにあたり、難燃性マグネシウム合金の表面処理や接着膜厚をパラメーターとした接着試験を実施し、最適な表面処理と接着膜厚を見いだした。 - 局所への耐荷重試験

ハイヒールの踵(かかと)の先端を模した貫通試験や圧痕が発生する荷重を測定し、従来のアルミニウム合金製床板と比較して同等以上の耐荷重になることが確認された。 - 垂直荷重試験

乗客の荷重を模した垂直荷重試験を実施(図5)し、客室床板として使用するのに十分な強度を有することが確認された。 - 音響試験

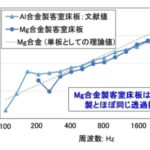

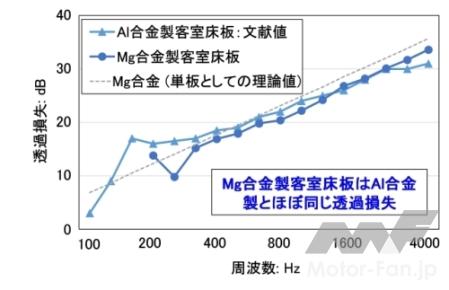

鉄道車両の客室床には車外(床下)からの騒音を遮る機能も要求されることから、遮音性の評価のために「透過損失測定」が行われた。透過損失(dB)が大きいほど遮音性が高いことを示す。実験室での測定の結果、従来のアルミニウム合金製客室床板(アルミハニカム構造)と同等の透過損失(遮音性)を有することが確認された(図6)。

さらに作製した客室床板をALFA-Xに適用して室内の騒音を測定した結果、従来のアルミニウム合金製客室床板に比べて騒音が増加しないことが確認された。

今後の予定

ISMAは新幹線の車両構体や客室床に難燃性マグネシウム合金の本格的な適用を目指すとともに、これまでの開発成果を活用して、軽量金属であるマグネシウムの特徴を生かした適用先の開拓を継続し、社会実装に結びつけていく。新幹線をはじめとした高速鉄道車両へのマグネシウム合金の本格適用などにより、輸送機器の軽量化による省エネを通じてカーボンニュートラルに貢献する。

※1 展伸材

圧延、押出、鍛造など、塑性加工(材料に大きな力を加えて変形させることによって目的とする形状に加工すること)によって作製した金属材料のこと。

※2 革新的新構造材料等研究開発

実施期間:2014年度~2022年度 事業内容:鉄鋼、非鉄金属(チタン、アルミニウム、マグネシウム)、炭素繊維強化プラスチック(CFRP)といった構造材料の特性を向上させ、自動車や鉄道車両などの輸送機器の軽量化を図る事業。 事業ページ: 革新的新構造材料等研究開発

革新的新構造材料等研究開発

※3 新構造材料技術研究組合(ISMA)

「革新的新構造材料等研究開発」を推進することを目的として、2013年10月25日に設立された。2022年4月現在、38企業、1財団法人、2国立研究開発法人、2大学が参加している。

※4 難燃性マグネシウム合金

汎用マグネシウム合金(Mg-Al系合金)にカルシウムなどを数%添加することで発火温度を200~300℃上昇させ、大気中での溶解・鋳造を可能とした合金。NEDO事業では、押出し加工性に優れた難燃性マグネシウム合金としてAX41合金を、強度と延性のバランスに優れた合金としてAX92合金やAX81G合金などが開発された。

また、従来の難燃性マグネシウム合金AZX611と比較してレアアースを含まずに高性能化・低コストを実現した合金。 AX41合金(Mg-4%Al-1%Ca):押出材、AX92合金(Mg-9%Al-1%Zn-2%Ca):押出材、AX81G合金(Mg-8%Al-1%Zn-1%Ca):圧延材。いずれも重量%。

※5 難燃性マグネシウム合金を使った車両構体の側構体部分のパネルを試作

参考:NEDOニュースリリース 2017年11月1日「 機械特性を飛躍的に改善した難燃性マグネシウム合金押出材の作製に成功」

機械特性を飛躍的に改善した難燃性マグネシウム合金押出材の作製に成功」

※6 高速鉄道車両の部分構体(高さ2.9m×幅3.4m×長さ1.0m)の試作に成功

参考:NEDOニュースリリース 2018年6月12日「 世界最大級、難燃性マグネシウム合金を使った高速鉄道車両部分構体の試作に成功」

世界最大級、難燃性マグネシウム合金を使った高速鉄道車両部分構体の試作に成功」

※7 気密疲労試験を実施し、長期間の運用に耐えられることを実証

参考:NEDOニュースリリース 2021年6月17日「 高速鉄道車両向け難燃性マグネシウム合金製の部分構体で気密疲労試験を実施」

高速鉄道車両向け難燃性マグネシウム合金製の部分構体で気密疲労試験を実施」

※8 摩擦攪拌(かくはん)接合(FSW)

FSWとはFriction Stir Weldingの略で、材料の溶融を伴わない固相接合法の一つで、1991年に英国のTWI(The Welding Institute)で開発された接合技術。極度の摩擦熱と圧力を加えることで生じる金属の塑性流動現象を利用して金属材料を接合するため、高熱で溶かして接合する溶接技術と比べて、溶融部分が盛り上がらず平坦にできる、異なる金属材料を接合できる、強度が維持できる、といった利点がある。

※9 TIG溶接

TIGとはTungsten Inert Gasの略で、タングステン-不活性ガス溶接の意味であり、アーク溶接法の一つ。電極棒に消耗しない材料のタングステンを使用して、不活性ガスのアルゴン雰囲気中でタングステン電極と母材との間にアークを発生させ、別の溶加材(溶接棒)をアーク中で溶融して溶接する方式。一般的には手動により溶加棒を供給し、短い距離の溶接や補修溶接に適用される。

※10 燃焼試験

鉄道車両用燃焼性試験に準じて実施された。B5サイズの試験片を45°傾斜に保持し、試験片の下面に0.5ccの純エチルアルコールを入れた燃焼容器を設置し、燃料が燃え尽きるまで放置する試験である。アルコール燃焼中の試験片への着火状況や、燃焼後の残じんなどを評価することにより、燃焼性を評価する。