FE(FEM)で使うメッシュを、いまここで実際に作ってみましょう」

SMTの呉 達祺氏はそう言うと“いつもの調子”でMASTAがインストールされたPCを操作した。MASTAは英国に本拠を置くSMT社が手がけるCAEツールである。CAE(Computer Aided Engineering)というと、大掛かりでハイスペックなコンピューターシステムが必要な、最先端の解析技術のイメージだが、呉氏が操作するのはノート型のPCだ。それでも、とにかく動作が速い。これまでに2Dの図面からの3Dモデル作成や、音振解析などの様子を見せてもらったが、普段このようなツールとは縁のない“外野”である我々からみても、ストレスなく動いていることが窺えるのだ。これまで何度か同社を取材しているが、最初に驚かされたのはこの点だ。

ドライブトレーン解析に焦点を当てるかたちでSMT独自の工夫が盛り込まれたMASTAにおける最大の特徴が、その“速さ”である。なにしろ図面のない状態からギヤとそれを支えるシャフトの3Dモデルを作成するとして、そこに掛かる時間は約1分。その画面(インターフェイス)も慣れ親しんでいるGUI環境そのもので、ドラックアンドドロップやアイコンのクリックで、みるみる作業が進んでいく。

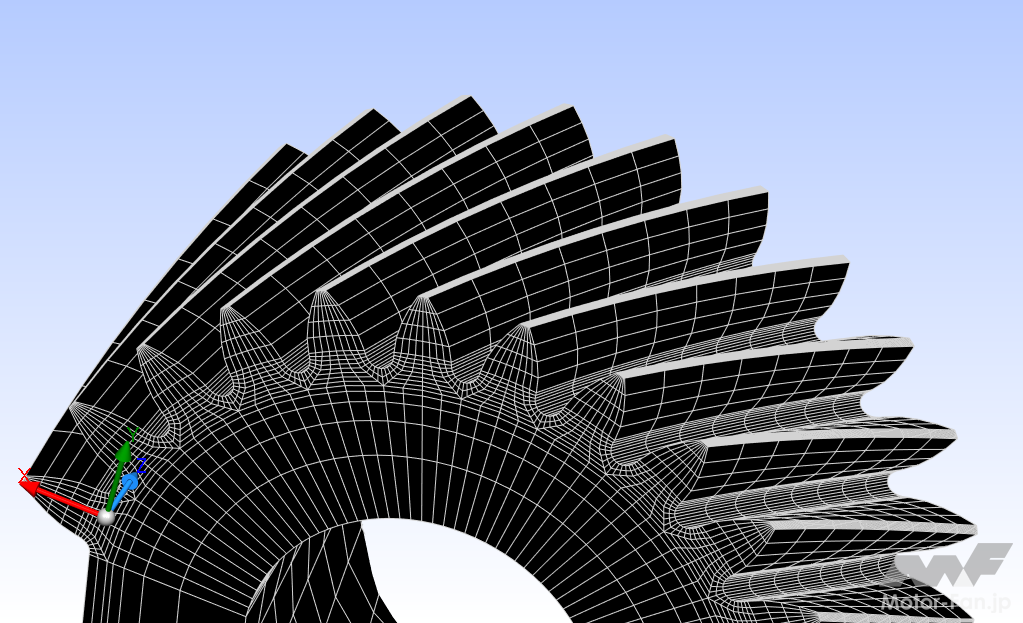

3DモデルのデータからFEM解析用のメッシュを生成する呉氏による今回の実演も、これまでと同様に驚くべき速さで完成。右上に示しているのがそれだが、完成までの時間はわずか数分(2〜3分)。画面上ではワイヤーフレームとして表現されるメッシュは、FEM(Finite Element Method:有限要素法)解析に必要不可欠な要素であり、その作成には手間と時間が掛かるのが一般的な認識だが、それだけにこのスピードは予想外のものだった。

MASTAはギヤやシャフトという回転部品をモデルとして扱うことに特化しており、前述の3Dモデル作成はもちろん、メッシュの生成についても独自のノウハウを用いて処理負荷を最小限に抑えることに成功。ノートPCでもストレスなく動作するのはそのためだが、FEM解析にもやはり同様に独自のアルゴリズムが用いられており、解析時の動作も極めて高速だ。

そこでカギとなっている要素のひとつが、細かいメッシュを用いずに高精度な解析を実現する技術である。一般にFEM解析では精度の高い結果を得るためにはメッシュを細かく刻む必要があり、このためメッシュ生成に時間を要し、また計算にも多大な負荷がともなうことになるわけだが、MASTAでは上に示すような比較的粗いメッシュでも実現象と高い相関を持つ解析結果が得られる(メッシュの細かさは任意に設定可能)。

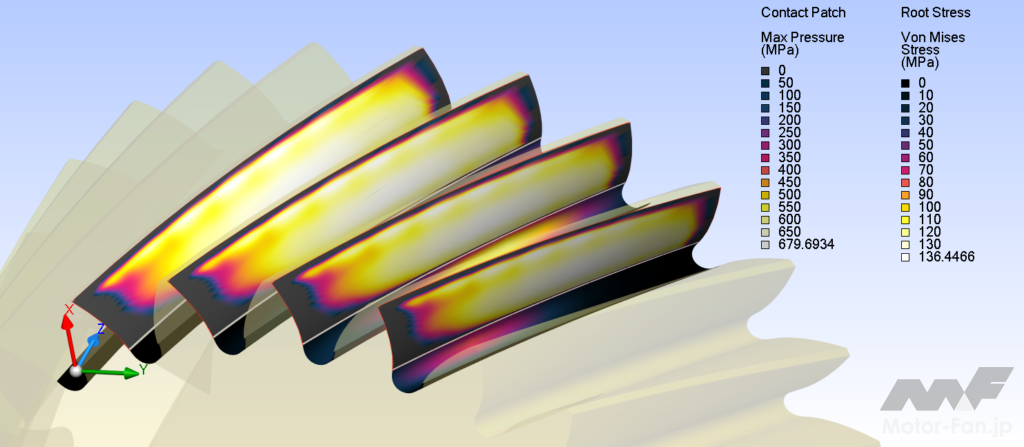

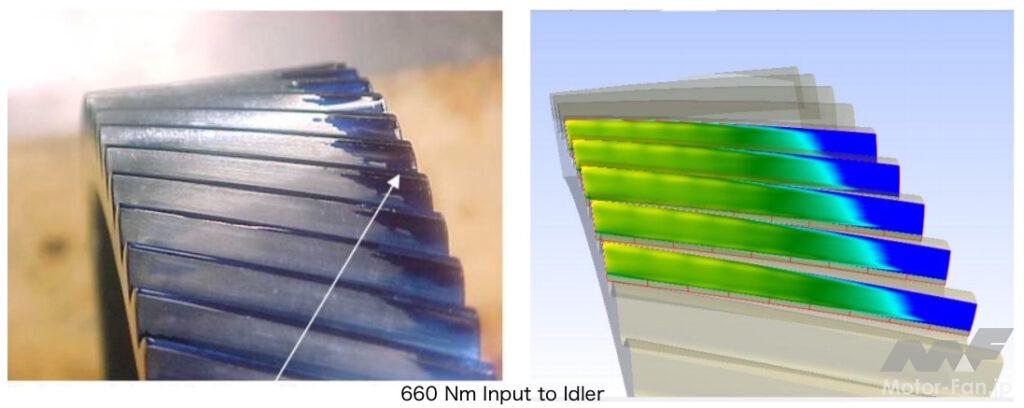

これにより可能になるのが、歯面接触解析(LTCA:Loaded tooth contact analysis)。クラウニングなどといった微細な寸法調整を考慮しながら負荷が掛かる時の歯当たりの状態を解析することができるというもの。これまでは実物のギヤによる実機試験で確認するしかなかったことが、机上でも解析できるということである。

これだけでも充分革新的といえるのだが、これだけ“速い”とさらに世界が広がる。そのひとつが設計寸法のパラメーターの組み合わせを幅広い範囲で変更しながら、数多くのパターンを自動で検討するというパラメトリックスタディツール(PST)。入力と出力の軸間距離、全体減速比などといった要件に加え、トルクや回転数などの作動条件を指定すると、ギヤ比やギヤモジュール(歯の大きさ)の組み合わせをシステムが提案、伝達効率から音振、安全率といった、さまざまな解析までを自動でこなす。このような検討はこれまでも可能ではあったが、MASTAの高速処理性能と、ユーザビリティの高さは“事件”ともいえるレベル。なにしろ要する時間は“分単位”、手軽にさまざまな設計を検討できることは、ギヤトレーンの可能性を大きく広げることにも繋がるはずだ。

![by Motor-FanTECH.[モーターファンテック]](https://motor-fan.jp/wp-content/uploads/2025/04/mf-tech-logo.png)