燃費の向上や、CO2の排出量低減などといった要求から、ダウンサイジングや軽量化が推し進められている現在、エンジン部品には過剰な耐久性を持たせない最適な設計が求められている。こう言うと“耐久性は二の次”と誤解を招きそうだが、決してそうではない。乱暴に言い切ってしまえば、過剰な耐久性を持つ部品は、大きく重たくなるわけで、ダウンサイジング化や軽量化に相反する要素となる。

仮に全体での寿命、つまり耐久性を30万kmと想定した自動車の一部に、60万km以上の寿命を持つ部品が使われていると仮定すると、30万km分の過剰な寿命につながる大きさと重量をムダに乗せて走ることになり、その分だけCO2の排出量は確実に増えることは間違いない。ましてそれがエンジン内で動く部品であれば、わずかな重量であってもその影響は大きなものになるだろうし、さらに言えば、CADを中心としたコンピューター上の環境で設計されることによって、複雑な空間配置と部品形状を持つ現在のエンジンにおいては、そのような“贅肉”を持つ部品を許容するスペースもないのだ。

つまり耐久性の重要度は今も昔も変わらないが、“壊れなければ良い”というのは、もはや過去の話であり、エンジンの耐久性は“(壊れないように)持たせるもの”から“設定するもの”へと変化しつつあるといっても過言ではない。このあたりはレース期間という限られたタームで寿命を全うすると言われるF1マシンにも通じるようにも思えるが、それも現在の市販車におけるエンジン設計が高度化していることの表れかもしれない。

もちろん、市販車のエンジンが想定寿命を超えたところで突然壊れるということはなく、寿命の終え方も考慮した開発が行なわれていることは言うまでもないが、こうした最新のエンジン開発を行なう高度なエンジンテスト環境を提供しているAVLによれば、理想は壊れた瞬間に停止、もしくは壊れる直前に停止することのできるテスト環境だという。いわゆる“寸止め”が効けば“壊れ方”のコントロールがより容易になることは想像に難くない。現在のシステムにおいても近いことは可能ではあるが、条件設定を行なう人間に高い経験値が求められるということで、今後のテーマのひとつとなっているようだ。

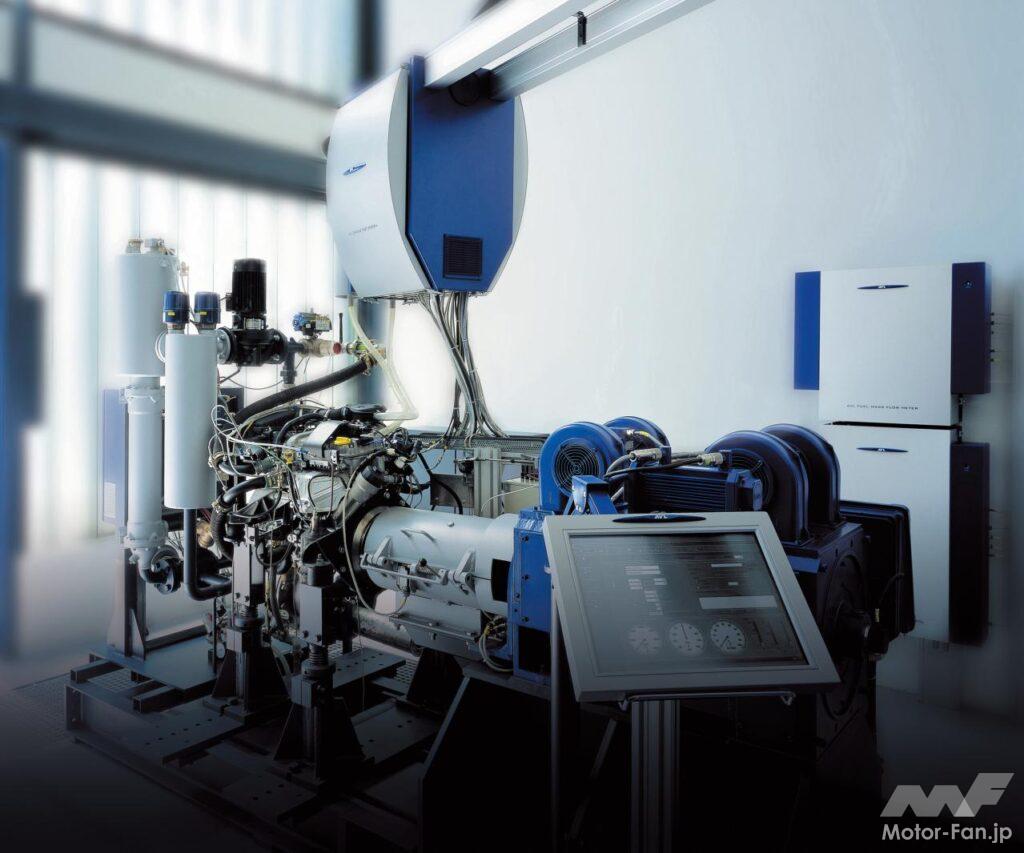

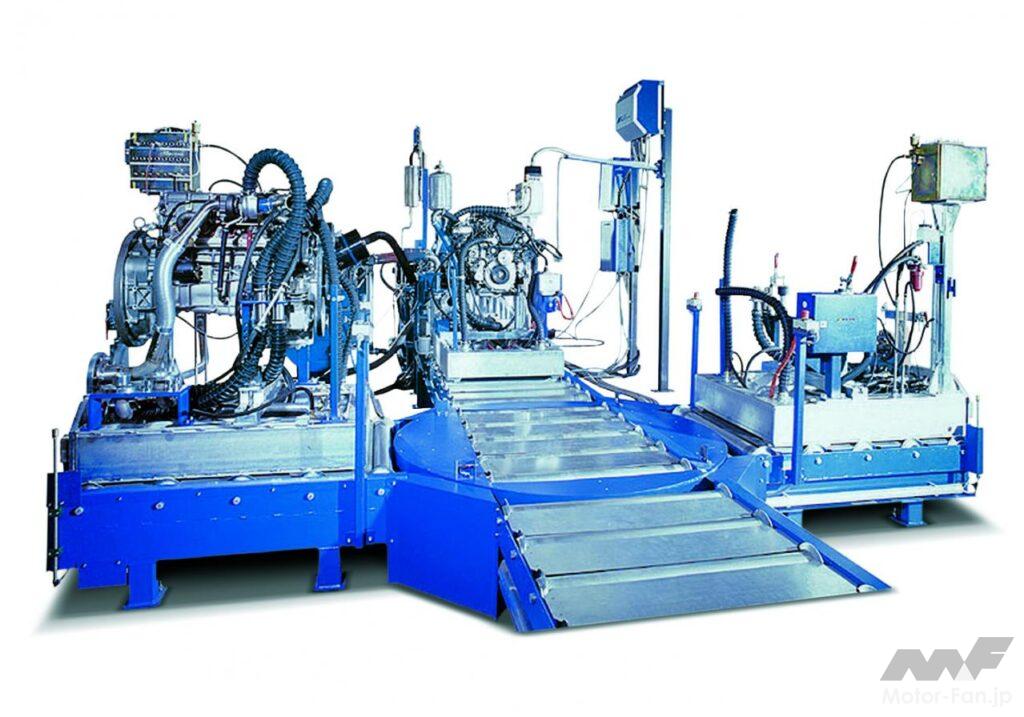

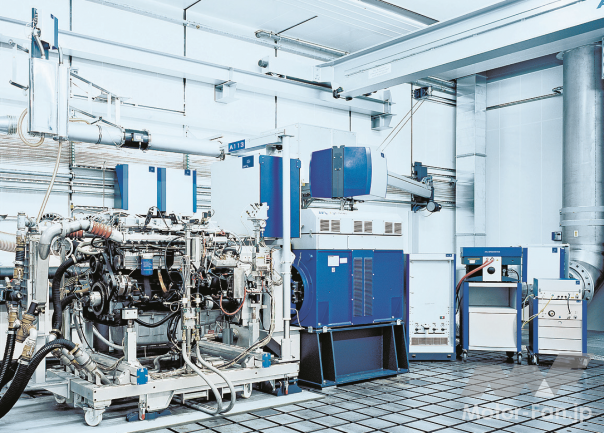

上の写真はオーストリアに本拠を構えるAVL社の評価試験用テストベッド。エンジン、そして耐久性というキーワードを聞いて、エンジンがテストベッドに据えられた、この光景をイメージする人も少なくないだろう。ちなみに同社はOEMのエンジン開発業務において長い歴史を持つ、独立資本としては世界最大規模のパワートレーンエンジニアリング会社。エンジン開発の経験のなかから生まれた評価試験用機器や、シミュレーションソフトウェアの提供も行なっており、高い定評と、多くのシェアを持っている。特に、レーシングエンジン用のダイナミックテスト環境(エンジン単体をテストベッドに据えるだけで、実車に搭載された場合のドライバビリティの検証まで可能という)については先駆的な存在であり、現在数多くのF1チームに採用されている。

ちなみに、F1などのレーシングエンジンでは、このような環境でのテストを実戦の場で必要とされるすべての距離、時間だけ行なうのだが、これはせいぜい数日間しか使用されることのないレーシングエンジンだからこそ実現可能なことで、十数年、数十万kmにわたって使用される市販車の場合はそうはいかない。そこで使われるのが加速評価という手法で、これは短期間ながらも過酷な負荷要因を加えて行なった試験の結果を、一般的なユーザーが長期間使用した場合の走行時間、距離と同等とみなして検証評価するというもの。加速評価の条件は、開発を行なう各メーカーの重要なノウハウなので、具体的な条件を知ることは難しいが、例えば塗装など金属に対する表面処理の場合は、塩水を掛け続けたり、紫外線を連続照射したりという手法が知られる。

ちなみに蛇足ではあるが、レーシングエンジン用のダイナミックテスト環境では、AI(人工知能)の自律運転によるレースコースの走行シミュレーションも可能とのことで、何回かコースアウトしながら学習することで、最終的には“そこそこ”の最速ラップタイムを叩き出すという(本物のドライバーが実走するタイムには今ひとつ届かない、というレベルだそうだ)。市販車とはかけ離れた世界の話のようだが実はこのAI、レース用として開発されたものではなく、もともとは市販車の開発作業において必要となる、人間らしい操作を再現するためのものがベースとなっているという。

また、最新世代のAVL製テストベッドでは負荷を掛けるためのトルクアクチュエーターにACモーターを採用しているとのこと。かつては水などの流体や渦電流を利用したリターダーが一般的だったが、これらが運動エネルギーを熱に変換して捨ててしまうだけなのに対し、ACモーターでは電気に変換する(つまり発電する)ことで回収可能としているため“エコ”なのだという。トランスミッション評価試験用のテストベッドでは、回収した電力を駆動用に利用できるため、外部からの供給は損失分の電力のみで済むという、ハイブリッド車さながらのメリットがあるという点も興味深かった。

![「エンジンの耐久性は開発の現場でどのように把握、設定しているのか[内燃機関超基礎講座]」の1枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/02/big_main75920_20201031074203000000-150x150.png)

![「エンジンの耐久性は開発の現場でどのように把握、設定しているのか[内燃機関超基礎講座]」の2枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/02/big_4605133_202010310742030000001-150x150.jpg)

![「エンジンの耐久性は開発の現場でどのように把握、設定しているのか[内燃機関超基礎講座]」の3枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/02/big_4605135_202010310748010000001-150x150.jpg)