目次

エンジンの排気系が生じる音の成分は、大別すると「吐出音」と「放射音」の合成音である。吐出音は、混合気の燃焼・膨張で生じる脈動圧力波が持つ音エネルギーや、排出ガスがエキゾーストパイプ内を通過する際に生じる気流音など。放射音は、脈動圧力波のエネルギーが周囲へ放射する振動と、それによって外部に漏れ出す透過音などが主成分である。

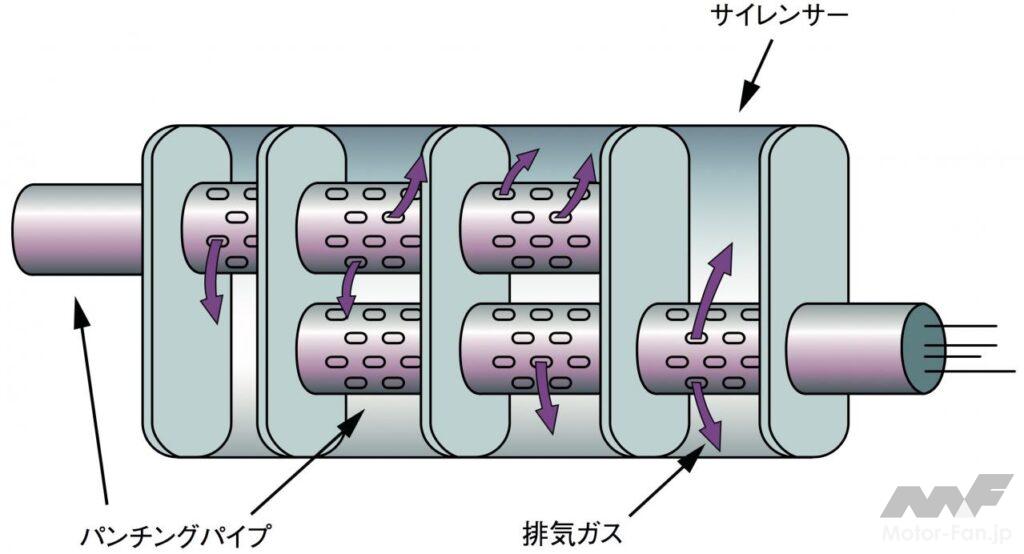

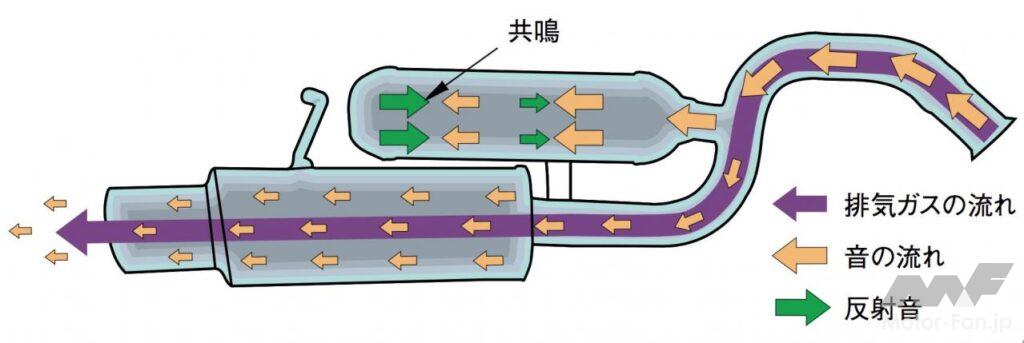

これらの音を低減するための機構を、総称で「消音器(サイレンサー、マフラー)」と呼ぶ。さまざまな構造が存在するが、現在市販されているクルマは、ほぼすべてが「多段膨張室型」を採用している。消音器の内部をいくつかの部屋(膨張室=チャンバー)に仕切り、流入してきた排気圧力波を膨張させて減圧、エネルギーを減衰させることが基本。さらに隔壁間で音波の反射・共鳴を利用したり、排気流路を複雑化して運動エネルギーを減衰させるなど、いくつかの手法を合わせて使うのが常だ。

純正マフラーが多段膨張室型を採用する理由は、簡易な構造で高い消音効果が得られ、経年劣化に強いこと。基本的にライフサイクルをメンテナンスフリーかつ無交換で乗り切ることが前提ゆえだ。

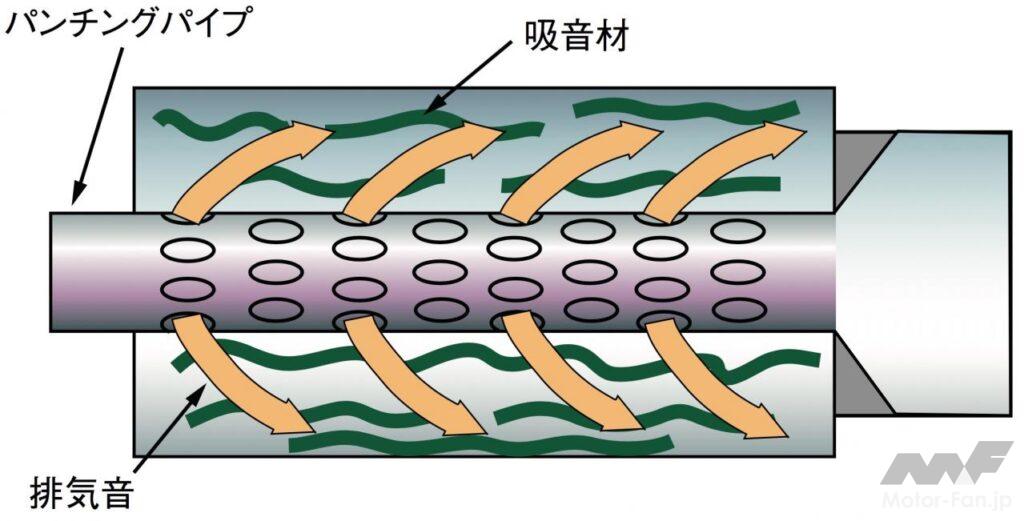

対して交換用マフラーでは、「ストレート型」と呼ばれる構造が主流。消音器内部を貫通するパンチングパイプの周囲に配した繊維などの消音材を、孔から漏れ出す圧力で振動・共鳴させ、熱エネルギーに変換して消音する。構造的に排気抵抗を低減させやすいのがメリットだが、一般的に消音材として用いられるグラスウールは飛散したり、熱や圧力の影響で経時劣化してしまうのが難点。つまり、長期に渡って消音性能を維持することは困難である。

多段膨張室構造

エキマニ側(図では左)から消音器内へ流入した排出ガスは、最初の膨張室内部の空間へ、パンチングパイプの孔を通過しながら膨張する。孔を通過する際の減衰ならびに干渉効果で音エネルギーを低減させつつ、膨張と熱拡散による減圧効果が加わる。さらに隔壁間の共鳴・干渉効果も利用、この行程を繰り返して消音を行なう。設計上のパラメーターは管長と径、隔壁。コンピュータシミュレーションで板厚や間隔を最適化する試みも。

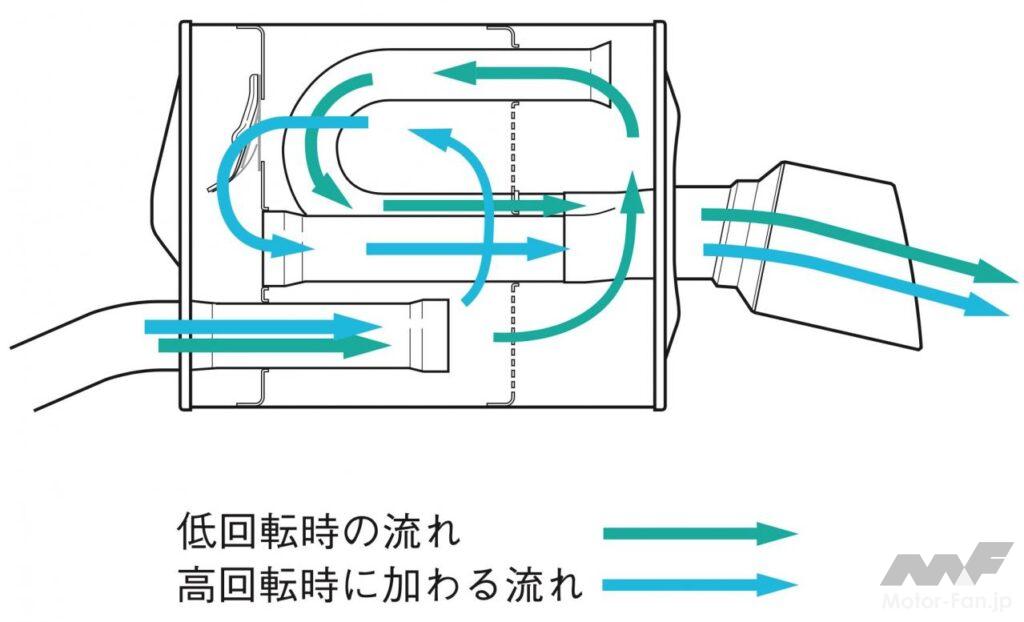

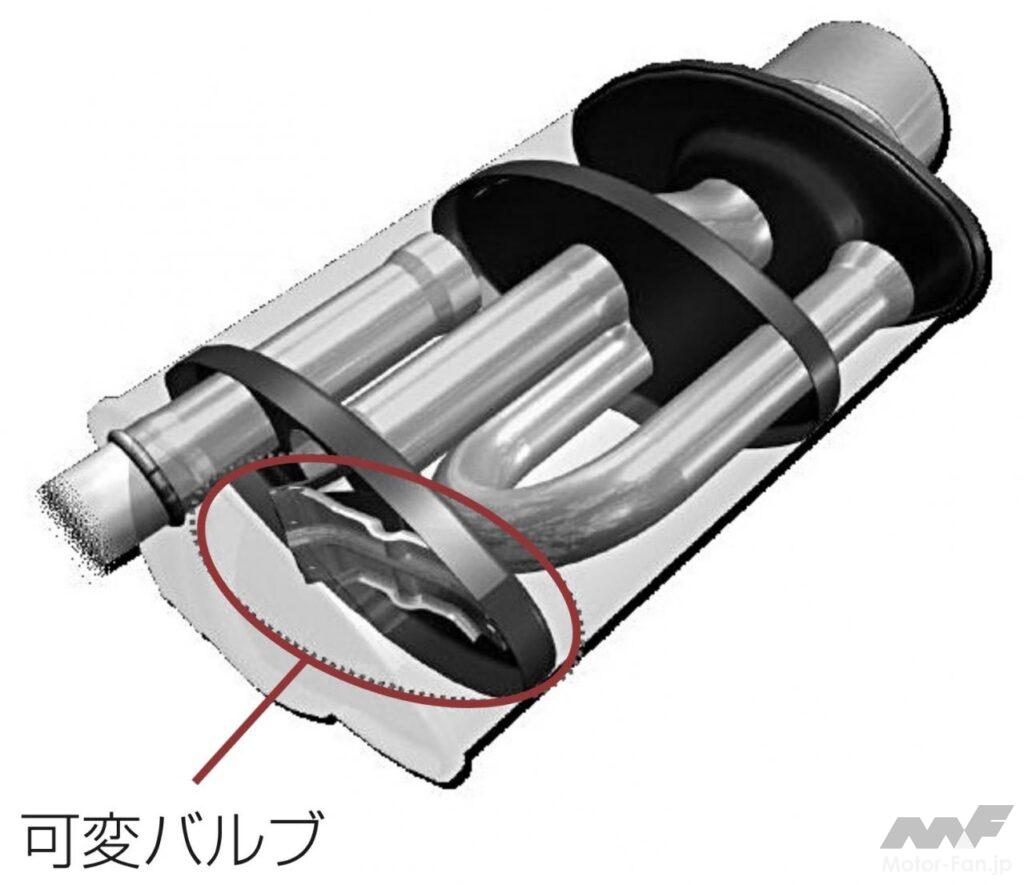

可変容量バルブ

スペースの都合上、十分なマフラー容量が確保しにくい場合など、可変排圧バルブで排気性能と消音性能を両立させるケースがある。図に示すホンダ・レジェンドの場合、後部座席のゆとりとトランクルーム容量確保を優先したことで、可変排圧式マフラーを採用。レジェンドの車台から派生したエリシオンも、低床化と後部スペースの空間確保のために可変排圧式マフラーを採用している。最近は車台側の努力とマフラー性能向上によりこのタイプの採用例は減っている。

ストレート構造

ストレート型マフラーの基本構造。消音器内へ流入した圧力波は、パイプ内を通過する過程で孔から漏れ出し、外周に配された金属ウールやグラスウールなどの消音材を振動させる。一般的に「吸音」とされる行程だが、より正確にいえば消音材の振動によって圧力を熱エネルギーへ変換することで消音効果を得ている。

サブチャンバー

独立した膨張・共鳴室を、コレクターパイプでエキゾーストに接続。膨張・共鳴室内での反射による減衰と、圧力波が往復するエネルギーによる減衰によって、圧力を熱エネルギーに変換して消音する。純正エキゾーストで用いる「プリチャンバー」と効能は同じ。

![「マフラーは「膨張」「拡散」「共鳴」で音エネルギーを低減させる[内燃機関超基礎講座]」の1枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/02/big_main75913_20201023085754000000-150x150.jpg)

![「マフラーは「膨張」「拡散」「共鳴」で音エネルギーを低減させる[内燃機関超基礎講座]」の2枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/02/big_4605057_202010230852590000001-150x150.jpg)

![「マフラーは「膨張」「拡散」「共鳴」で音エネルギーを低減させる[内燃機関超基礎講座]」の3枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/02/big_4605059_202010230857540000001-150x150.jpg)

![「マフラーは「膨張」「拡散」「共鳴」で音エネルギーを低減させる[内燃機関超基礎講座]」の4枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/02/big_4605061_202010230852590000001-150x150.jpg)

![「マフラーは「膨張」「拡散」「共鳴」で音エネルギーを低減させる[内燃機関超基礎講座]」の5枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/02/big_4605062_202010230857550000001-150x150.jpg)

![「マフラーは「膨張」「拡散」「共鳴」で音エネルギーを低減させる[内燃機関超基礎講座]」の6枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/02/big_4605065_202010230853000000001-150x150.jpg)

![「マフラーは「膨張」「拡散」「共鳴」で音エネルギーを低減させる[内燃機関超基礎講座]」の7枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/02/big_4605067_202010230853000000001-150x150.jpg)

![「マフラーは「膨張」「拡散」「共鳴」で音エネルギーを低減させる[内燃機関超基礎講座]」の8枚目の画像ギャラリーへのリンク](https://motor-fan.jp/tech/wp-content/uploads/sites/5/2022/02/big_4605069_202010230853000000001-150x150.jpg)