目次

SUBARUと富士通は、2019年12月から2020年12月まで、エンジンのカムシャフト(注3)研削加工工程の品質保証にAIモデルを活用する実証実験を実施した。更に、量産運用を想定した「COLMINA 現場品質AI」の開発・実証を2020年8月から2021年12月まで実施し、点在する複数の設備に組み込まれたAIモデルのリアルタイムな稼働監視や、長期的なAIモデルの品質維持を実現しつつ、AIモデルで加工中の全カムシャフトの品質をリアルタイムに推測可能なことを確認し、このたび本格稼働に至った。

AIモデルの本格稼働により、全カムシャフトの研削加工時の品質保証を高精度かつリアルタイムに実現したほか、「COLMINA 現場品質AI」によるAIモデルの一元管理やライフサイクル管理により、効率的なAIモデルの運用や、AIモデルの品質を継続的に維持した運用を実現している。合わせて、大泉工場をはじめとしたSUBARUの群馬製作所全体でのリアルタイムデータを活用した品質保証レベル向上に向けたAI活用基盤を確立した。

今後、SUBARUと富士通は、本AIモデルや、取り組みを通じて確立したAI活用基盤、ノウハウについて、他部品や工場全体への横展開を推進し、さらなる生産性や品質の向上を目指す。

背景

SUBARUでは、2018年7月に発表した新中期経営ビジョン「STEP」で掲げたモノづくりの品質改革のため、IoTやAIなどのデジタル技術を活用した生産工場のさらなるレベルアップを推進する取り組みを実施している。

その取り組みの一環として、2018年7月よりAIモデル構築技術を保有する富士通と共同開発してきた、加工プロセスを監視することでカムシャフトの表面粗さや表面形状などの加工品質を高精度に判断し保証するAIモデルを用いた実証実験が、2019年12月から2020年12月まで群馬製作所大泉工場にて行われた。

実証実験では、1年間の量産での研削加工工程において、AIモデルが高精度に加工品質を予測でき、実運用でも確実な品質保証が期待できる結果を得た。一方、AIモデルは設備の経年劣化や環境変化により予測精度が低下する懸念があり、製造現場でのAIモデルの本格運用にあたっては、精度維持のための定期的な確認と精度低下時のAIモデルの再学習、エッジデバイスへの再導入を繰り返し実施する仕組みや、これを担う人材が必要となっていた。また、AIモデルを効率良く運用、展開するためには、点在する各種設備の膨大なデータを一元管理し、リアルタイムに処理する仕組みが必要だった。

そこで両社は、これらの課題解決に向け、AIモデルの管理を支援する「COLMINA 現場品質AI」を量産工程に適用した実証を2020年8月から2021年12月まで行い、合わせて、AIモデルの開発から運用までの業務推進手法を体系化することで、このたび、大泉工場でのAIモデルの本格稼働開始に至った。

導入したシステムの概要

1. システムの特長

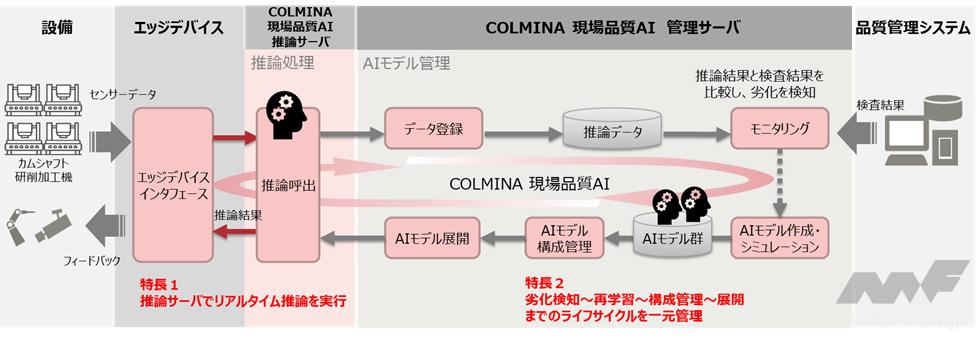

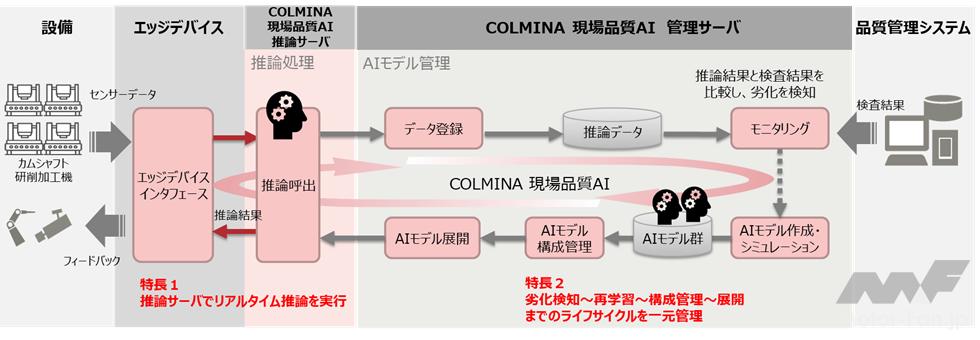

- AIモデルで加工中の全カムシャフトの品質をリアルタイムに推測

エンジンのカムシャフト研削工程において、研削設備に接続したセンサーから、全カムシャフトの主軸動力値や振動のセンシングデータを、エッジデバイスを介して収集する。収集したデータを基に本AIモデルで推測した品質状態が、品質基準値の範囲内かどうかを判定し、設備側へフィードバックする。 - 「COLMINA 現場品質AI」の導入によりAIモデルの一元管理やライフサイクル管理を実現

「COLMINA 現場品質AI」をAIモデルと連携させて導入することで、複数の設備に組み込まれたAIモデルの一元管理を実現する。また、予測精度が維持されているかどうかをAIモデルの推論結果と検査結果を照らし合わせて常に監視し、予測結果を蓄積・評価することで、AIモデルのチューニング時期を判断でき、必要に応じてAIモデルの再学習と展開が可能になる。

2. 導入効果

AIモデルの本格稼働により、全カムシャフトの研削加工時の品質保証を高精度かつリアルタイムに実現し、従来の抜き取り検査を主体とした製造品質検査と比較し、品質保証レベルの向上が可能となる。また、「COLMINA 現場品質AI」によるAIモデルの一元管理やライフサイクル管理により、効率的なAIモデルの運用や、AIモデルの品質を継続的に維持した運用を実現している。

合わせて、今回の取り組みにより、大泉工場をはじめとした群馬製作所全体でのプロセス監視による品質保証レベル向上実現に向けた、AIモデルの活用基盤やAIモデルの開発から運用までの業務推進手法を確立することで、専門性の高いAIの技術者でなくともAIモデルの現場適用を実施可能にするなど、生産工場のレベルアップを実現している。